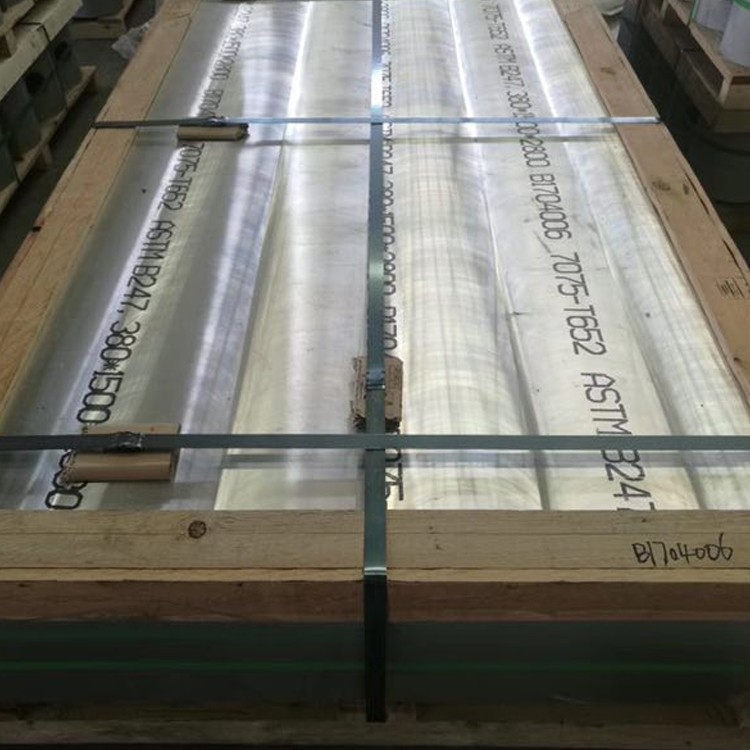

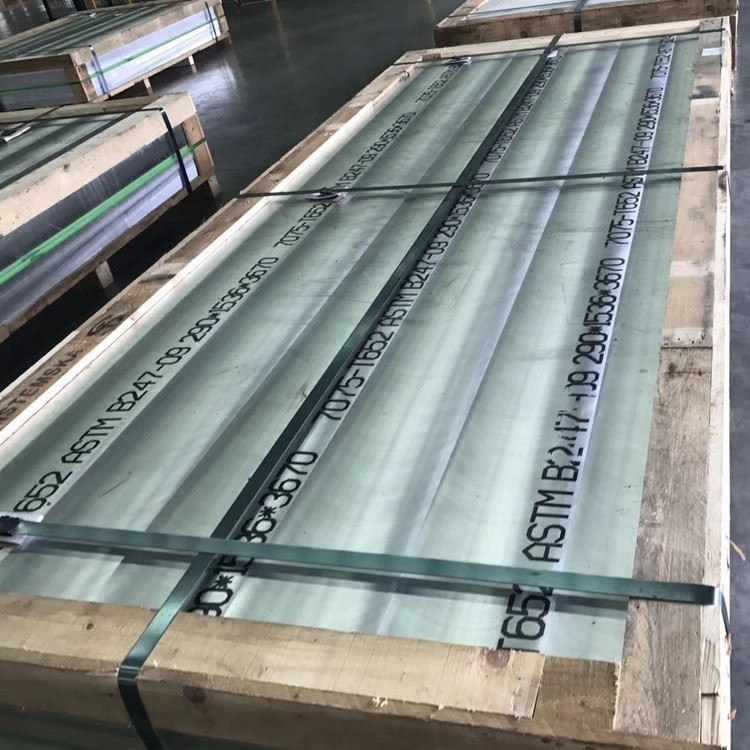

7075 Placa de forja de aluminio aeroespacial ultra esporda

7075 La placa de forja de aluminio de aviación ultra gruesa es un material de aleación de aluminio de alto rendimiento conocido por su alta resistencia, alta dureza, excelente resistencia al desgaste y resistencia a la corrosión . Se usa ampliamente en campos clave como aviación, aeroespacial, procesamiento de moho y equipos mecánicos {}}}

1. Composición de material y proceso de fabricación

7075 aleación de aluminio (AMS 4045, ASTM B247) representa un material aeroespacial de alta resistencia premium optimizado para componentes estructurales críticos de aeronaves . La variante de placa forjada ultra espeluznante proporciona un rendimiento excepcional de resistencia a peso a través de un procesamiento especializado:

Elementos de aleación primarios:

Zinc (zn): 5.1-6.1% (elemento de fortalecimiento primario)

Magnesio (mg): 2.1-2.9% (endurecimiento por precipitación)

Cobre (cu): 1.2-2.0% (mejora de la resistencia)

Cromo (cr): 0.18-0.28% (resistencia a la corrosión)

Material base:

Aluminio (AL): mayor o igual a 87.1% (saldo)

Impurezas controladas:

Hierro (Fe): menor o igual al 0.50% máximo

Silicon (SI): menor o igual al 0.40% máx.

Manganeso (MN): menor o igual al 0.30% máximo

Titanio (TI): menor o igual al 0.20% máx.

Proceso de forjado ultra de espesor:

Producción de lingotes premium:

Aluminio primario de desgaste al vacío

Triple filtración a través de filtros de cerámica

Casting directo (DC) con enfriamiento controlado

Tratamiento de homogeneización:

460-480 grado para 24-48 horas (dependiente del espesor)

Perfiles térmicos controlados por computadora

Acondicionamiento de la superficie:

Escalador mínimo de 12 mm por superficie

Inspección ultrasónica para calidad interna

Forjado multidireccional:

Desglose inicial: 410-430 grado

Forjeo final: 360-380 grado

Relación de deformación: 4: 1 mínimo

Trabajo multidireccional para isotropía óptima

Tratamiento térmico de la solución:

465-480 Grado para la duración específica del espesor

Uniformidad de temperatura monitoreada por computadora

Temple:

Enfriamiento de polímeros con concentración controlada

Tasa de agitación: 3-5 m/s mínimo

Core cooling rate: >50 grados /seg mínimo

Estiramiento controlado:

1.5-3.0% deformación permanente

Envejecimiento artificial:

Temperadores T651/T7351: ciclo de envejecimiento en varias etapas

Control de temperatura: ± 2 grados Desviación máxima

Todo el procesamiento mantiene la trazabilidad completa con el monitoreo digital durante la fabricación .

2. Propiedades mecánicas de la placa forjada ultra espeluznante 7075

|

Propiedad |

Mínimo (T651) |

Típico (T651) |

Estándar de prueba |

|

Resistencia a la tracción definitiva |

530 MPA |

565-590 MPA |

ASTM E8/E8M |

|

Resistencia al rendimiento (0.2%) |

455 MPA |

495-520 MPA |

ASTM E8/E8M |

|

Alargamiento (2 pulgadas) |

7% |

9-12% |

ASTM E8/E8M |

|

Hardedad de la fractura (K₁C) |

26 MPA√m |

28-31 mpa√m |

ASTM E399 |

|

Resistencia al corte |

330 MPA |

340-360 MPA |

ASTM B769 |

|

Fuerza de soporte (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

|

Fuerza de fatiga (10 ⁷) |

160 MPa |

170-190 MPA |

ASTM E466 |

|

Dureza (Brinell) |

140 HB |

145-155 HB |

ASTM E10 |

Rendimiento de espesor:

Variación de propiedad<8% between surface and core (up to 250mm thickness)

Ratio de direccionalidad (L: LT: ST): 1.00: 0.95: 0.85 para resistencia a la tracción

Variación de dureza de núcleo a superficie: menor o igual a 10 hb máximo

3. Ingeniería microestructural para secciones ultra de espesor

Parámetros de procesamiento crítico:

Control de la estructura de grano:

Morfología de grano fibroso irreystalizada

CR-dispersoides de límites de grano

Perfil térmico especializado para secciones gruesas

Precipitar ingeniería:

Mgzn₂ (η/η ') Tamaño de precipitado: 5-15 nm

Distribución de Al₂cumg (S-fase)

Al₇cu₂fe Control intermetálico

Optimización de la velocidad de extinción:

Concentración de polímeros: 12-18%

Sistema de agitación: flujo multidireccional de alta velocidad

Velocidad mínima de enfriamiento del centro: 55 grados /seg

Características microestructurales:

Tamaño de grano: ASTM 8-10 (15-30 μm)

Relación de aspecto de grano: 3: 1 a 5: 1 (L: ST)

Fracción de volumen recristalizada:<15% maximum

Precipitate Density: >10¹⁷/cm³

Calificación de inclusión: menor o igual a 0.3 por ASTM E45

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia aeroespacial |

Tolerancia comercial |

|

Espesor |

100-300 mm |

± 0.8 mm o ± 0.5%* |

± 1.5 mm o ± 1.0%* |

|

Ancho |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Longitud |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Llanura |

N/A |

0.1% de longitud |

0.3% de longitud |

|

Paralelismo |

N/A |

0.2% de grosor |

0.5% de grosor |

|

Aspereza de la superficie |

N/A |

3.2 μm de ra max |

6.3 μm de ra max |

*Lo que sea mayor

Parámetros específicos ultra de espesor:

Densidad: 2.81 g/cm³ (± 0.02)

Fórmula de peso: espesor (mm) × ancho (m) × longitud (m) × 2.81=peso (kg)

Subsidio de mecanizado: Recomendar 15 mm por lado para dimensiones críticas

Pruebas ultrasónicas: inspección 100% volumétrica por AMS-STD -2154 Clase A

5. Opciones de tratamiento térmico y temperamento

|

Designación de temperamento |

Detalles del proceso |

Propiedades optimizadas |

Aplicaciones objetivo |

|

T651 |

Solución tratada con calor, estirado (1.5-3%), envejecido artificialmente |

Fuerza máxima |

Estructuras de aeronaves primarias |

|

T7351 |

Solución tratada con calor, estirado, en exceso |

Resistencia mejorada de SCC, mejor dureza |

Componentes aeroespaciales críticos |

|

T7651 |

Solución tratada con calor, estirado, especialmente en exceso |

Resistencia equilibrada y resistencia SCC |

Estructuras del ala |

Parámetros de tratamiento térmico:

Tratamiento térmico de la solución:

Temperatura: 465-480 grado

Tiempo: 1 hora por grosor de 25 mm (mínimo)

Retraso de enfrentamiento:<12 seconds maximum

Envejecimiento artificial:

T651: 120 grados durante 24 horas

T7351: 115 grados para 6-8 horas + 175 grado para 8-16 horas

Tolerancia a la temperatura: ± 2 grados

6. Consideraciones de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Consideraciones para una placa ultra esplosa |

|

Toscante |

Carburo |

VC =300-600 m/min, fz =0.1-0.3 mm |

Enfoque reducido, profundidad progresiva |

|

Refinamiento |

Insertos PCD/CBN |

VC =600-1200 m/min |

Cortes de luz, alta velocidad de superficie |

|

Perforación de agujeros profundos |

Alimentado por el refrigerante de carburo |

VC =60-120 m/min, fn =0.1-0.3 mm/rev |

Peck Drilling Essential |

|

Molienda |

PCD/carburo |

VC =500-1000 m/min |

Geometría positiva del rastrillo |

Las mejores prácticas de fabricación:

Corte de fluidos: refrigerante soluble en agua con pH 8.5-9.5

Gestión de chips: refrigerante de alta presión para la evacuación

Ajuste: pinza distribuida para minimizar la distorsión

Estrategia de corte: ascender la fresación para un acabado superficial óptimo

Manejo de estrés residual: máquina rugosa, alivio de estrés, máquina de acabado

7. Sistemas de resistencia y protección de la corrosión

|

Tipo de entorno |

Calificación de resistencia |

Método de protección |

Expectativa de vida útil |

|

Atmósfera industrial |

Moderado |

Anodizante + imprimación/topcoat |

8-12 años con mantenimiento |

|

Ambiente marino |

Pobre fair |

Anodizante + Primer cromado + TopCoat |

5-8 años con mantenimiento |

|

Corrosión por estrés |

Bien (T7 Tempers) |

Overaging + compresión de superficie |

Mejora significativa sobre T6 |

|

Exfoliación |

Bien (T7 Tempers) |

Tratamiento térmico adecuado |

Calificación de exco de EA o mejor |

Opciones de tratamiento de superficie:

Anodizante:

Tipo II (sulfúrico): 10-25 μm

Tipo III (duro): 25-75 μm

Chromic: 2-8 μm para el máximo rendimiento de la fatiga

Recubrimientos de conversión:

Cromato por mil-dtl -5541 Clase 1a

Pretratamiento de cromo trivalente

Sistemas de pintura:

Cebadora epoxi alta

Abrigo de poliuretano

Mejora de la superficie mecánica:

Disparó peening (0.008-0.012 una intensidad)

Peening de choque láser

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor |

Importancia del diseño |

|

Densidad |

2.81 g/cm³ |

Cálculos de peso para estructuras de aeronaves |

|

Rango de fusión |

477-635 grado |

Limitaciones de soldadura/tratamiento térmico |

|

Conductividad térmica |

130-150 W/m·K |

Disipación de calor en componentes de alta carga |

|

Conductividad eléctrica |

33-40% IACS |

Aplicaciones de protección de EMI |

|

Calor específico |

960 j/kg · k |

Cálculos de masa térmica |

|

Expansión térmica (CTE) |

23.4 ×10⁻⁶/K |

Predicciones de estrés térmico |

|

Módulo de Young |

71.7 GPA |

Rigidez estructural en el diseño de la fuselaje |

|

Ratio de Poisson |

0.33 |

Crítico para el modelado de FEA |

Consideraciones especiales para secciones ultra espesor:

Distribución de estrés residual: requerido mapeo de espesor

Inercia térmica: respuesta lenta a los cambios de temperatura

Enduribilidad profunda: propiedades consistentes a través de la sección

9. Protocolos de garantía y prueba de calidad

Régimen de inspección obligatorio:

Composición química:

Espectroscopía de emisión óptica

Verificación de todos los elementos e impurezas principales

Prueba mecánica:

Prueba de tracción completa (L, LT, ST Direcciones)

Prueba de resistencia a la fractura de K₁C

Encuesta de dureza (mínimo de la cuadrícula de 25 mm)

Pruebas no destructivas:

Inspección ultrasónica por AMS-STD -2154 Clase A

Inspección de penetrantes de superficies críticas

Análisis microestructural:

Tamaño de grano y morfología

Calificación de inclusión por ASTM E45

Documentación de certificación:

Informe de prueba de material (mtr) per en 10204 3.1/3.2

Certificación de análisis químico

Certificación de propiedades mecánicas

Registros de la tabla de tratamiento térmico

NDT informa con criterios de aceptación

10. Aplicaciones y ventajas de rendimiento

Aplicaciones aeroespaciales primarias:

Estructuras de mamparo

Spares de ala y estructuras de transporte

Componentes del tren de aterrizaje

Marcos de fuselaje y LONTERONS

Miembros estructurales de sección gruesa

Pieles de ala superior

Accesorios de alta carga

Ventajas de rendimiento para secciones ultra espesor:

Propiedades uniformes a lo largo del grosor

Tolerancia de daño superior

Resistencia a la corrosión de estrés mejorada en los temperatura T7

Fuerza mejorada de espesor

Machinabilidad superior en secciones gruesas

Calidad consistente a través de rigurosos controles de procesamiento

Etiqueta: 7075 Placa de forjado de aluminio aeroespacial ultra espeluznante, China 7075 Fabricantes de placas de aluminio aeroespaciales ultra espesores Fabricantes, proveedores, fábrica, anillo de falsificación de aleación de aluminio, Valor de forja de aluminio, Forjado de died de aluminio, Barra de aluminio 5052, sellar una barra de aluminio, demanda de forjado de aluminio

Envíeconsulta