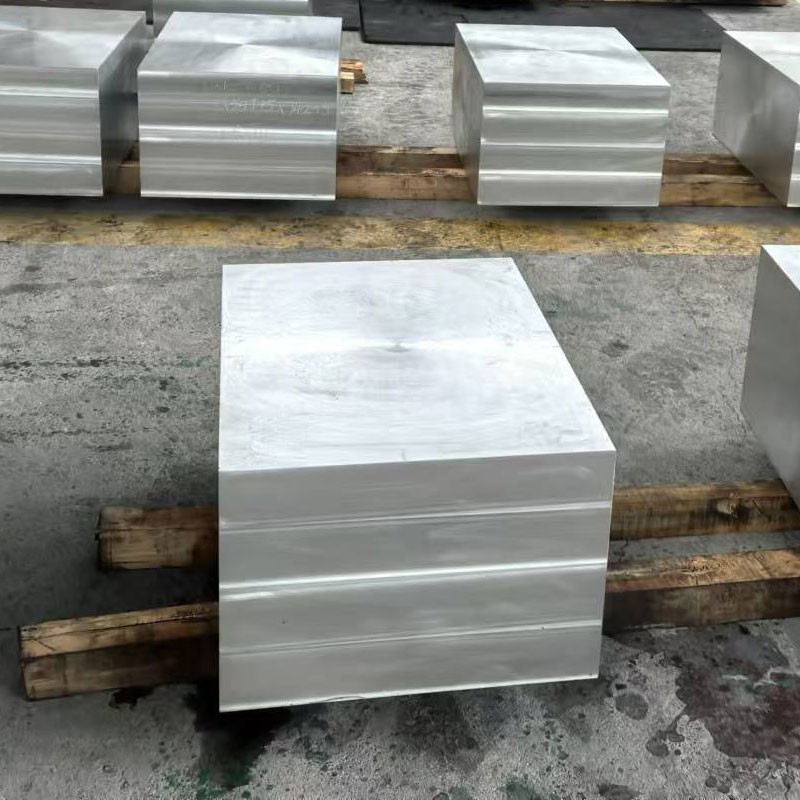

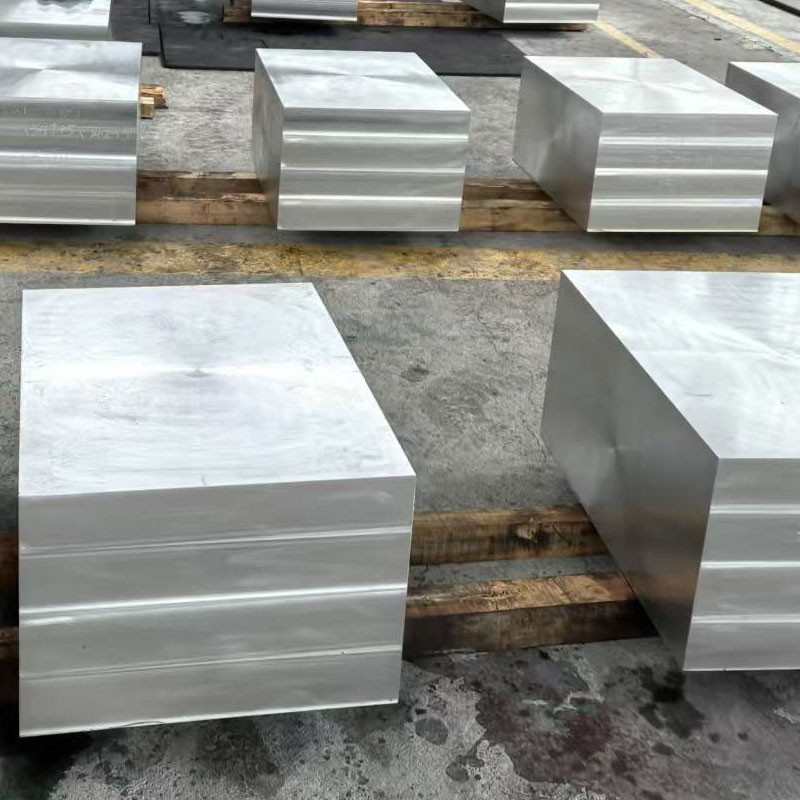

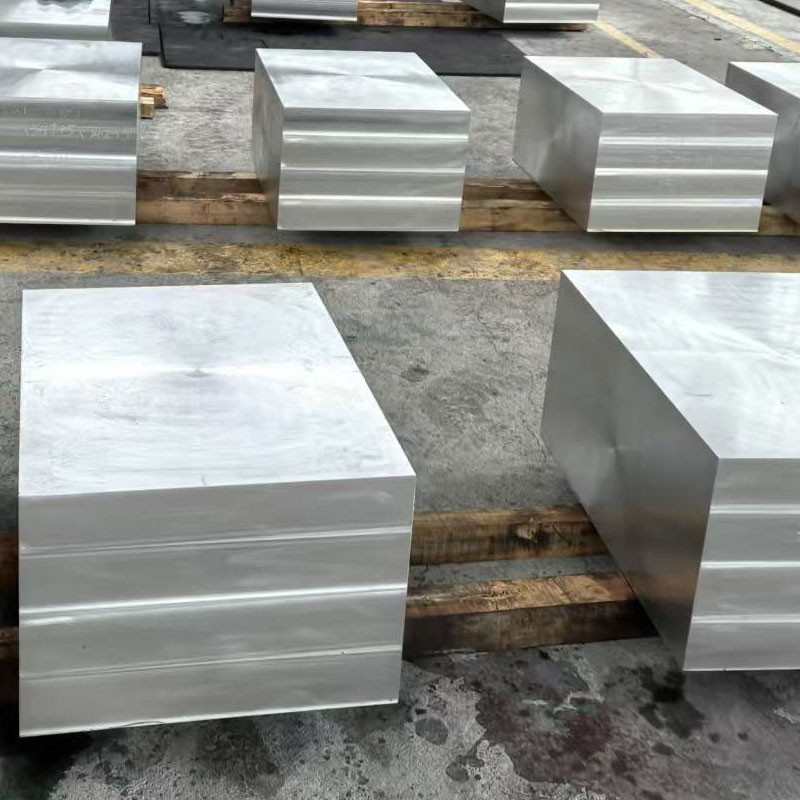

Placa de forjado de aleación de aluminio ultra dura 7050

7050 La placa forjada de aleación de aluminio ultra dura tiene una posición insustituible en los campos de alto rendimiento debido a sus ventajas de alta resistencia, ligera, excelente resistencia a la corrosión, buena procesabilidad y plasticidad, y áreas de aplicación amplias . 7050 La aleación de aluminio pertenece a una excelente resistencia de las aleaciones de tratamiento térmico, que pueden lograr características de resistencia muy altas después del tratamiento de calor de resistencia a la alta resistencia a la resistencia { Corrosión de despego y agrietamiento de la corrosión del estrés .

1. Composición de material y proceso de fabricación

7050 Aleación de aluminio (AMS 4050, ASTM B247) representa una avanzada aleación AL-ZN-MG-CU de grado aeroespacial diseñada para una tolerancia de daño superior y una relación de resistencia a peso excepcional . La variante de placa forjada ultra-hard delenga propiedades mecánicas optimizadas a través de un procesamiento de thermoma de precisión de precisión:

Química de aleación:

Zinc (zn): 5.7-6.7% (elemento de fortalecimiento primario)

Cobre (cu): 2.0-2.6% (endurecimiento por precipitación)

Magnesio (mg): 1.9-2.6% (precipitados de fortalecimiento)

Zirconio (Zr): 0.08-0.15% (control de estructura de grano)

Material base:

Aluminio (AL): mayor o igual a 87.3% (saldo)

Impurezas controladas:

Hierro (Fe): menor o igual al 0.15% máximo

Silicon (SI): menor o igual a 0.12% máx.

Manganeso (MN): menor o igual al 0.10% máximo

Titanio (Ti): menor o igual a 0.06% máx.

Cromo (CR): menor o igual al 0.04% máx.

Secuencia de producción de forja premium:

Casting de lingoteo: proceso patentado de bajo hidrógeno, desgedado por vacío

Homogeneización: 470-490 grado para 24-36 horas (rampa controlada por computadora)

SCOCHING DE SURFACE: Mínimo 10 mm por superficie para eliminar la segregación

Preparación previa a la falsificación: aplicación de recubrimiento protectora

Forjado multidireccional:

Deformación inicial: 400-425 grado

Pases intermedios: 375-395 grado

Deformación final: 350-370 grado

Relación de deformación mínima: 4: 1

Recocido posterior a Forge: 413 grados para 4-8 horas (igualación de estrés)

Mecanizado de precisión: preparación de la superficie para el tratamiento térmico

Tratamiento térmico de la solución: 475-485 grado para el tiempo dependiente del grosor

Controlled Quenching: High-velocity polymer quench (>100 grados /seg)

Tratamiento criogénico: estabilización de grado opcional -75 (24 horas)

Envejecimiento de múltiples etapas:

T7451: 120 grados /8hr + 175 grado /8hr

T7651: 120 grados /6hr + 165 grado /24hr

Traceabilidad del material completo con monitoreo de procesos digitales a lo largo de la fabricación .

2. Propiedades mecánicas de la placa forjada 7050 ultra dura

|

Propiedad |

Mínimo |

Típico |

Estándar de prueba |

Ventaja de rendimiento |

|

Resistencia a la tracción definitiva |

510 MPA |

540-570 MPA |

ASTM E8/E8M |

15% más alto que 7075- T6 |

|

Resistencia al rendimiento (0.2%) |

455 MPA |

480-510 MPA |

ASTM E8/E8M |

Capacidad de carga aeroespacial superior |

|

Alargamiento (2 pulgadas) |

8% |

10-13% |

ASTM E8/E8M |

Mejor tolerancia al daño que 7075 |

|

Hardedad de la fractura (K₁C) |

30 MPA√m |

33-38 mpa√m |

ASTM E399 |

Mejora del 25% sobre 7075- T6 |

|

Resistencia al corte |

305 MPA |

320-345 MPA |

ASTM B769 |

Rendimiento articular mejorado |

|

Fuerza de soporte (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

Capacidad de sujetador excepcional |

|

Fuerza de fatiga (10 ⁷) |

145 MPa |

160-180 MPA |

ASTM E466 |

Resistencia de carga cíclica superior |

|

Dureza (Brinell) |

140 HB |

150-165 HB |

ASTM E10 |

Resistencia al desgaste mejorada |

|

Rendimiento compresivo |

470 MPA |

490-520 MPA |

ASTM E9 |

Crítico para estructuras de compresión |

Rendimiento de direccionalidad:

L/LT Relación de resistencia a la tracción: 1.05-1.08

Relación de resistencia a la tracción L/ST: 1.07-1.12

Relación de resistencia a la tracción de L/45 grados: 1.02-1.06

Variación de propiedad de núcleo a superficie:<5% in thickness up to 150mm

3. Ingeniería microestructural para un rendimiento ultra duro

Control termomecánico de precisión:

Gestión de la estructura de grano:

Morfología de grano fibrosa irratulada

Relación de panqueques controlados: 5: 1 a 8: 1

Retención de la subestructura estabilizada con ZR

Precipitar ingeniería:

η '(mgzn₂) fortalecimiento primario

η (mgzn₂) en exceso controlado

Distribución de fase T (al₂mg₃zn₃)

S (al₂cumg) Minimización de fase

Control de la velocidad de enfriamiento:

Critical cooling rate: >100 grados /seg en la superficie

Core cooling rate: >60 grados /seg mínimo

Minimización del estrés residual a través del enfriamiento del polímero

Cinética de envejecimiento de varias etapas:

Etapa de nucleación: 120 grados /6-8 hr (formación de zona GP)

Etapa de crecimiento: 165-175 grado /8-24 hr (η 'precipitación)

Características microestructurales:

Tamaño de grano: ASTM 8-10 (15-30 μm)

Tamaño de la dispersoides: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Fracción recristalizada:<5% maximum

Textura: latón fuerte {011}<211>componente

Calificación de inclusión: menor o igual a 0.3 por ASTM E45

Contenido vacío:<0.1% volumetric

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia aeroespacial |

Tolerancia comercial |

|

Espesor |

20-250 mm |

± 0.5 mm o ± 1%* |

± 1.5 mm o ± 2%* |

|

Ancho |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Longitud |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Llanura |

N/A |

0.1% de longitud |

0.2% de longitud |

|

Aspereza de la superficie |

N/A |

3.2 μm de ra max |

6.3 μm de ra max |

|

Rectitud de borde |

N/A |

1 mm por metro |

3 mm por metro |

|

Paralelismo |

N/A |

0.5% de grosor |

1.0% del grosor |

*Lo que sea mayor

Opciones de procesamiento especiales:

Forjado de forma neta cercana: subsidio de mecanizado reducido

Pre-maquinamiento de contorno: asignación mínima de stock de 15 mm

Alivio del estrés: igualación al estrés premacinante

Inspección ultrasónica: pruebas 100% volumétricas por AMS 2154

Densidad: 2.83 g/cm³ (± 0.02)

Fórmula de peso: espesor (mm) × ancho (m) × longitud (m) × 2.83=peso (kg)

5. Tratamiento térmico y optimización del rendimiento

|

Designación de temperamento |

Detalles del proceso |

Propiedades optimizadas |

Aplicaciones objetivo |

|

T7451 |

Solución Trata térmica, estiramiento controlado (1.5-3%), alivio del estrés, exceso |

La mejor resistencia de SCC con alta resistencia |

Estructuras de aeronaves primarias |

|

T7651 |

Solución Tratada térmica, estiramiento controlado (1.5-3%), en exceso (temperatura máxima más alta) |

Resistencia máxima con buena resistencia SCC |

Componentes críticos de carga de carga |

|

T7351 |

Solución Tratado térmico, alivio del estrés por estiramiento, especialmente en exceso |

Combinación óptima de resistencia/resistencia a la fractura |

Estructuras de fatiga crítica |

|

T74 |

Solución Tratada térmica, en exceso de etapas múltiples |

Resistencia máxima de SCC |

Aplicaciones aeroespaciales marinas/navales |

Parámetros de tratamiento térmico:

Temperatura de la solución: 475-485 grado

Tiempo de remojo: 1 hora por grosor de 25 mm (mínimo)

Retraso de enfrentamiento:<10 seconds maximum

Medio de enfriamiento: concentración de polímero 12-18%

Velocidad de enfriamiento: 3-5 m/sec mínimo

Control de la temperatura de envejecimiento: tolerancia de ± 3 grados

Almacenamiento posterior a la demanda:<8 hours at <20°C before aging

Características de la respuesta del material:

Envejecimiento natural: cambios de propiedad significativos dentro de las 48 horas

Envejecimiento artificial: 90% de las propiedades desarrolladas en la primera etapa de envejecimiento

Thermal Stability: Maintains >95% de las propiedades a 100 grados

Rendimiento criogénico: mayor fuerza a temperaturas bajo cero

Alivio del estrés: 2-3% Deformación permanente recomendada

6. Consideraciones de maquinabilidad y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Consideraciones especiales |

|

Fresado de alta velocidad |

Carburo premium |

VC =500-1000 m/min, fz =0.1-0.25 mm |

Ascender la molienda esencial |

|

Perforación de agujeros profundos |

Alimentado por el refrigerante de carburo |

VC =80-150 m/min, fn =0.15-0.35 mm/rev |

Requerido ciclo de picoteo |

|

Torneado |

Insertos PCD/CBN |

VC =600-1200 m/min |

Bordes de corte afilados vitales |

|

Enhebrado |

Premium HSS-E-PM |

VC =15-25 m/min |

Rolling de hilo preferido |

|

Repente |

Reamers de carburo |

VC =40-70 m/min |

Tolerancia h7 lograble |

|

EDM |

Electrodos de cobre |

Configuración de baja corriente |

Requerido la eliminación de la capa de refundición |

Estrategias de optimización de mecanizado:

Corte de fluidos: refrigerantes solubles en agua (pH 8.5-9.5)

Recubrimientos de herramientas: Tialn o diamante preferido

Gestión de chips: barra de alta presión (70+}) refrigerante

Fuerza de sujeción: moderada (evite la distorsión)

Feeds/Speeds: Alta velocidad, enfoque de alimentación moderada

Compromiso de la herramienta: máximo del 60% del diámetro del cortador

Estrategia de desbordamiento: mecanizado de alta eficiencia (HEM)

Acabado: se corta la luz con alta velocidad de superficie

7. Sistemas de resistencia y protección de la corrosión

|

Tipo de entorno |

Calificación de resistencia |

Método de protección |

Expectativa de rendimiento |

|

Atmósfera industrial |

Moderado |

Anodizante + Primer/TopCoat |

10+ años con mantenimiento |

|

Ambiente marino |

Pobre fair |

Anodizante + Primer cromado + TopCoat |

5-8 años con mantenimiento |

|

Humedad |

Justo |

Anodizante tipo II o III |

3-5 años sin topcoat |

|

Exposición química |

Justo |

Conversión química + anodize sellado |

Dependiente de la aplicación |

|

Corrosión por estrés |

Bien (T7 Tempers) |

Overaging + compresión de superficie |

Mejora significativa de más de 7075 |

|

Exfoliación |

Bien (T7 Tempers) |

Tratamiento térmico adecuado |

Calificación de exco de EA o mejor |

Opciones de tratamiento de superficie:

Anodizante:

Tipo II (sulfúrico): 10-25 μm

Tipo III (duro): 25-75 μm

Sulfúrica de película delgada: 3-8 μm

Tartaric-Sulfuric: 5-15 μm

Recubrimientos de conversión:

Cromato por mil-dtl -5541 Clase 1a

Pretratamiento de cromo trivalente

Tecnología sol-gel

Sistemas de pintura:

Cebadora epoxi alta

Abrigo de poliuretano

Recubrimientos de erosión de la lluvia

Primadores de anticorrosión especializados

Mejora de la superficie mecánica:

Disparó peening (0.008-0.012 una intensidad)

Peening de choque láser

Bruñido

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor |

Importancia del diseño |

|

Densidad |

2.83 g/cm³ |

Estructuras críticas de peso |

|

Rango de fusión |

490-630 grado |

Limitaciones de soldadura/tratamiento térmico |

|

Conductividad térmica |

153-167 W/m·K |

Capacidad de disipación de calor |

|

Conductividad eléctrica |

35-40% IACS |

Aplicaciones de protección de EMI |

|

Calor específico |

860 j/kg · k |

Cálculos de masa térmica |

|

Expansión térmica (CTE) |

23.5 ×10⁻⁶/K |

Predicción del estrés térmico |

|

Módulo de Young |

71.7 GPA |

Rigidez estructural |

|

Ratio de Poisson |

0.33 |

Modelado de elasticidad |

|

Tasa de crecimiento de grietas de fatiga |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Diseño de tolerancia al daño |

|

Energía de fractura (G₁C) |

28-32 kj/m² |

Evaluación de resistencia al impacto |

9. Protocolos de garantía y prueba de calidadbolsa

Régimen de inspección obligatorio:

Composición química:

Espectroscopía de emisión óptica

Verificación de todos los elementos e impurezas principales

Prueba mecánica:

Prueba de tracción completa (L, LT, ST Direcciones)

Prueba de resistencia a la fractura de K₁C

Encuesta de dureza (mínimo de la cuadrícula de 25 mm)

Pruebas no destructivas:

Inspección ultrasónica por AMS-STD -2154 Clase A

Inspección de penetrantes de superficies críticas

Prueba de corriente de Eddy (opcional)

Análisis microestructural:

Tamaño de grano y morfología

Evaluación de recristalización

Calificación de inclusión por ASTM E45

Prueba de producción:

Verificación de parámetros de tratamiento térmico

Prueba de sensibilidad de apagado

Mapeo de conductividad eléctrica

Documentación de certificación:

Informe de prueba de material (mtr) per en 10204 3.1/3.2

Certificación de análisis químico

Certificación de propiedades mecánicas

Registros de la tabla de tratamiento térmico

NDT informa con criterios de aceptación

Documentación de verificación de temperatura

Parámetros de control de procesos

Resumen de datos del proceso estadístico

Información de trazabilidad de lote

10. Aplicaciones y ventajas de rendimiento

Aplicaciones aeroespaciales primarias:

Estructuras de mamparo

Spares de ala y estructuras de transporte

Componentes del tren de aterrizaje

Marcos de fuselaje y LONTERONS

Miembros estructurales de sección gruesa

Pieles del ala superior

Accesorios de alta carga

Estructuras de misiles

Hardware de copia de seguridad estructural

Accesorios de conexión críticos

Ventajas de rendimiento vs . 7075:

10-15% mayor resistencia a la tracción

20-25% mejorado de fractura

Resistencia a la corrosión de estrés superior

Resistencia a la corrosión de exfoliación mejorada

Mejor resistencia al crecimiento de la grieta de fatiga

Tolerancia a daños mejorado

Mayor resistencia residual después del impacto

Mejor estabilidad térmica

Machinabilidad superior en secciones gruesas

Propiedades mejoradas de espesor

11. Requisitos de almacenamiento y manejoDescripción de los productos

Protocolo de manejo de materiales:

Entorno de almacenamiento:

Temperatura: 15-25 grado

Humedad:<65% RH

Protección contra la precipitación

Aislamiento de productos de acero

Pautas de levantamiento:

Levantamiento de múltiples puntos con barras de esparcidor

Hondas no metálicas

Etiqueta: 7050 Placa de forja de aleación de aluminio ultra duro, China 7050 Fabricantes de placas de forjado de aleación de aluminio ultra duro, proveedores, fábrica, análisis de costo de forjado de aluminio, barra de forjado de aluminio del eje, mecanizado de forjado de aluminio, barra de forjado de aluminio engranaje, Mejora de la falsificación de aluminio, publicidad de forjado de aluminio

Envíeconsulta