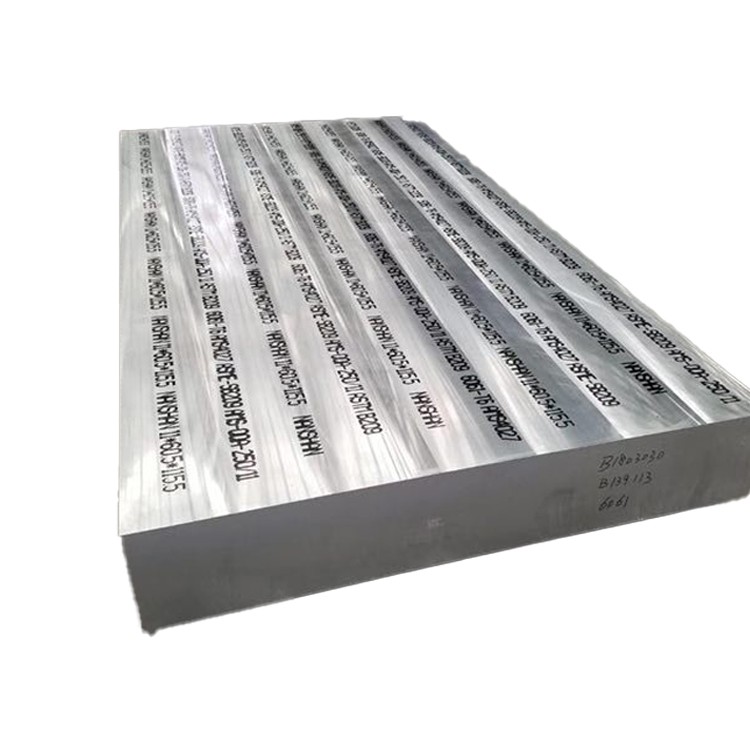

6061 Placa de forja de aluminio ultra grueso

6061 La aleación de aluminio tiene alta resistencia a la tracción y resistencia al rendimiento, así como una buena alargamiento en el descanso, que exhibe excelentes propiedades mecánicas integrales. Baja densidad, con buenas propiedades livianas. Tiene buena plasticidad y dureza, fácil de procesar y dar forma. Sin tendencia a la corrosión por estrés, excelente soldadura.

1. Composición de material y proceso de fabricación

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 mm) ofrecen una integridad estructural excepcional a través de la fabricación especializada:

Química de aleación:

Magnesio (mg): 0. 8-1. 2% (precipitación mg₂si)

Silicon (Si): 0. 4-0. 8% (formación mg₂si)

Cobre (cu): 0. 15-0. 40% (fortalecimiento)

Cromium (cr): 0. 04-0. 35% (resistencia a la corrosión)

Material base:

Aluminio (AL): mayor o igual a 97.5% (saldo)

Impurezas controladas:

Hierro (Fe): menor o igual a 0. 7% max

Zinc (zn): menor o igual a 0. 25% max

Titanium (ti): menor o igual a 0. 15% max

Manganeso (mn): menor o igual a 0. 15% max

Proceso avanzado de forjado ultra de espesor:

Casting de lingoteo: lingotes 7000-12000} kg premium.

Inspección previa a la homogeneización: pruebas ultrasónicas al nivel A

Homogeneización: 580-590 grado para 24-36 horas (temperatura central controlada)

Scalping: mecanizado de superficie para eliminar la zona de segregación

Precaliente: calentamiento por etapas a 450-470 grado con uniformidad de ± 5 grados

Forjeo de mordaza abierta:

Deformación multidireccional

10, 000-15, 000 tonelada de prensa hidráulica

Relación de deformación 3: 1 mínimo

Recocido intermedio: 410 grados para 6-8 horas cuando es necesario

Tratamiento térmico de solución: 530-550 grado para 2-5 horas (dependiente del espesor)

Apagado de precisión: enfriamiento de polímero con velocidad de enfriamiento controlada 45-90 grado /min

Enderezado: prensa hidráulica con carga distribuida

Envejecimiento artificial: T6 o T651 temperamento a 170-190 grado para 8-12 horas

Documentación de calidad completa con trazabilidad de fundición a producto.

2. Propiedades mecánicas de la placa forjada ultra espesorDescripción de los productos

|

Propiedad |

Mínimo |

Típico |

Estándar de prueba |

Importancia para las secciones ultra espesas |

|

Resistencia a la tracción definitiva |

290 MPA |

310-330 MPA |

ASTM B557 |

Mantenido a través de la sección transversal completa |

|

Resistencia de rendimiento (0. 2% de compensación) |

240 MPa |

260-280 MPA |

ASTM B557 |

Menos del 10% de núcle de variación a la superficie |

|

Alargamiento (2 pulgadas) |

8% |

10-14% |

ASTM B557 |

Crítico para la ductilidad de la sección gruesa |

|

Resistencia al corte |

170 MPa |

180-210 MPA |

ASTM B769 |

Parámetro de diseño de la junta para conexiones atornilladas |

|

Fuerza de soporte (e/d {{0}}. 0) |

430 MPA |

450-480 MPA |

ASTM E238 |

Rendimiento del agujero del sujetador |

|

Fuerza de fatiga (10 ⁷) |

95 MPa |

100-120 MPA |

ASTM E466 |

Resistencia de carga cíclica a largo plazo |

|

Dureza (Brinell) |

95 HB |

95-105 HB |

ASTM E10 |

Menor o igual a 5% de variación a través del grosor |

|

Hardedad de la fractura (K₁C) |

29 MPA√m |

32-37 mpa√m |

ASTM E399 |

Crítico para la tolerancia al daño |

|

Reducción de espesor |

6% mínimo |

8-12% |

ASTM E8 |

Ductilidad de la dirección z |

Direccionalidad (proporciones típicas):

L vs. LT: Menos o igual a 1.05: 1 Relación de resistencia a la tracción

L vs. ST: Menos o igual a 1.10: 1 Relación de resistencia a la tracción

Core versus superficie: menor o igual a 1.08: 1 Relación de resistencia al rendimiento

3. Control de microestructura de forja ultra espordeDescripción de los productos

Procesamiento específico de grosor:

Distribución de deformación:

Compresión de fragua multiexial

Reducción mínima del 25% en el pase final

Control de temperatura constante a través de la sección

Gestión de la tasa de extinción:

Concentración de polímeros: 12-18%

Velocidad de agitación: 2. 5-3. 5 m/s

Control de aumento de temperatura:<15°C max

Mitigación de gradiente térmico:

Isotérmico se mantiene a temperaturas críticas

Monitoreo de la temperatura del núcleo durante el procesamiento

Velocidad de enfriamiento controlada: 60-80} grado /min superficie, 40-55 grado /min núcleo

Características microestructurales:

Tamaño de grano: ASTM 4-6 (40-70 μm)

Recrystallization: >85% de estructura recristalizada

Distribución de precipitados:

Mg₂si primario: 0. 5-2 μm

"Agujas: 4-8 nm de diámetro

Q-fase y fase b'-fase controlada

Densidad dispersoidea: 1-3 × 10⁶/mm²

Textura: cubo modificado con anisotropía reducida

Calificación de inclusión: menor o igual a 0. 5 por ASTM E45

Variación máxima del tamaño del grano: 2 números ASTM a través del grosor

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia de precisión |

Tolerancia comercial |

|

Espesor |

150-500 mm |

± 3 mm |

± 5 mm |

|

Ancho |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Longitud |

2000-12000 mm |

+15/-0 mm |

{0}/{1} mm |

|

Llanura |

N/A |

0. 15% de longitud |

0. 30% de longitud |

|

Paralelismo |

N/A |

0. 5% del grosor |

1. 0% del grosor |

|

Rectitud de borde |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Aspereza de la superficie |

N/A |

6.3 μm de ra max |

12.5 μm de ra max |

Parámetros especializados:

Subsidio de mecanizado: 15 mm por lado recomendado

Alivio del estrés: requerido antes del mecanizado de precisión

Pruebas ultrasónicas: inspección 100% volumétrica

Densidad: 2.7 0 g/cm³ (± 0.01 g/cm³)

Fórmula de peso: espesor (mm) × ancho (m) × longitud (m) × 2. 70=peso (kg)

Peso máximo de una sola pieza: 25, 000 kg

5. Tratamiento térmico y optimización de la propiedad

|

Designación de temperamento |

Proceso |

Aplicaciones |

Propiedades clave |

|

T651 |

Solución tratada, estrés aliviado por estiramiento (1. 5-3%), envejecimiento artificial |

Aeroespacial primario, defensa, fabricación de moldes |

Resistencia máxima con buena resistencia a la corrosión de estrés |

|

T6511 |

Solución tratada, estrés aliviado por estiramiento (controlado), envejecido artificialmente |

Componentes estructurales críticos, piezas de precisión |

Excelente estabilidad dimensional con alta resistencia |

|

T6510 |

Solución tratada, alivio del estrés mínimo, envejecido artificialmente |

Geometrías complejas, componentes del puente |

Propiedades equilibradas con distorsión minimizada |

|

T73 |

Solución tratada, en exceso |

Servicio de alta temperatura, aplicaciones críticas de corrosión de estrés |

Resistencia a la corrosión del estrés superior, estabilidad térmica |

Parámetros de tratamiento térmico de solución:

Temperatura: 530-550 grado

Tiempo: 25 min/pulgada de espesor (mínimo 2 horas)

Uniformidad de temperatura: ± 5 grados Variación máxima

Retraso de enfriamiento:<15 seconds maximum

Equipo de transferencia: accesorios de manejo especializados

Opciones de envejecimiento artificial:

Ciclo t6: 175-185 grado para 8-10 horas

Ciclo T651: 175-185 grado para 6-8 horas

Ciclo T73: Dual Stage (175 grados /4HR + 215 Grado /8hr)

6. Características de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Notas para una placa ultra gruesa |

|

Molienda pesada |

Insertos de carburo |

VC =300-700 m/min, fz =0. 15-0. 25 mm |

Preferido de fresado |

|

Perforación de agujeros profundos |

Taladros de carburo |

VC =60-120 m/min, fn =0. 15-0. 30 mm/rev |

Se requiere ciclo de picotaje |

|

Aburrido |

Herramientas de PCD |

VC =500-1000 m/min |

Barras aburridas húmedas esenciales |

|

Molienda |

Fábricas de carburo |

VC =350-800 m/min |

Geometría de rastrillo positivo alto |

|

Toque |

Tapas HSS-E-PM |

VC =15-30 m/min |

H-Limits preferidos |

|

Aserradura |

Con punta de carburo |

40-60 m/min, 2-3 dientes comprometidos |

Obligatorio de enfriamiento de inundaciones |

Consideraciones especiales:

Manejo de estrés residual: libere el 75% de las acciones antes del mecanizado final

Ajuste: fuerza de sujeción distribuida para evitar la distorsión

Compromiso de la herramienta: máximo 60% de diámetro de cortador de ancho de corte

Refrigerante: barra de alta presión (70+} para características profundas

Mecanizado pesado: máxima profundidad de 5 mm de corte por paso

Generación de calor: monitorear la temperatura de la pieza de trabajo durante el mecanizado

Evacuación de chips: crítica para molienda de bolsillo profundo

7. Resistencia a la corrosión y tratamientos de superficie

|

Ambiente |

Actuación |

Método de protección |

Expectativa de vida útil |

|

Atmósfera industrial |

Muy bien |

Anodizante Tipo II/III |

15-20+ años |

|

Ambiente marino |

Bien |

Conversión de cromato + pintura |

10-15+ años |

|

Agua dulce |

Excelente |

Se necesita protección mínima |

30+ años |

|

Procesamiento químico |

Justo a bueno |

PTFE Anodize impregnado |

Aplicación específica |

|

Temperatura alta |

Justo |

Recubrimientos a alta temperatura |

5-10+ años |

|

Servicio enterrado |

Muy bien |

Recubrimientos bituminosos |

40+ años |

Opciones de tratamiento de superficie:

Anodizante:

Tipo II: 10-25 μm de espesor

Tipo III (duro): 25-75 μm de espesor

Opciones impregnadas de PTFE

Recubrimientos de conversión:

Conversión de cromato (MIL-DTL -5541)

Tratamientos de cromo trivalentes

Alternativas no controladas (basadas en TI/ZR)

Sistemas de pintura:

Imprimación epoxi + top -topcoat de poliuretano

Revestimiento en polvo (190-210 cura de grado)

Recubrimientos industriales altos sólidos

Preparaciones de superficie especiales:

Mecánico: Grit Blast SA 2.5

Químico: grabado ácido y desmut

Texturización láser para aplicaciones especializadas

8. Propiedades físicas para el motor de diseño

ering

|

Propiedad |

Valor |

Importancia en aplicaciones ultra de espesor |

|

Densidad |

2.70 g/cm³ |

Cálculo de peso para componentes grandes |

|

Rango de fusión |

582-652 grado |

Limitaciones de alivio del estrés |

|

Conductividad térmica |

167 W/m·K |

Disipación de calor en masas grandes |

|

Conductividad eléctrica |

43% IACS |

Aplicaciones de protección de EMI |

|

Calor específico |

896 j/kg · k |

Inercia térmica en el procesamiento |

|

Expansión térmica |

23.6 ×10⁻⁶/K |

Expansión diferencial en asambleas |

|

Módulo de Young |

68.9 GPA |

Rigidez en aplicaciones estructurales |

|

Ratio de Poisson |

0.33 |

Cambios dimensionales bajo carga |

|

Capacidad de amortiguación |

0.008-0.01 |

Características de vibración |

|

Difusividad térmica |

69 mm²/s |

Procesamiento de la tasa de transferencia de calor |

9. Protocolos de control y prueba de calidad

Protocolo de prueba obligatorio:

Análisis químico: espectroscopía de emisión óptica

Prueba mecánica:

Prueba de tracción (superficie, t/4, posiciones T/2)

Encuesta de dureza (transversal y longitudinal)

Evaluación no destructiva:

Inspección ultrasónica por AMS-STD -2154 Clase A

Inspección de penetrantes de superficies críticas

Evaluación metalúrgica:

Medición del tamaño del grano por ASTM E112

Calificación de inclusión por ASTM E45

Análisis microestructural para la distribución de precipitados

Inspección dimensional:

Verificación CMM de dimensiones críticas

Escaneo láser para la precisión del perfil

Mapeo de espesor en puntos de cuadrícula definidos

Paquete de certificación:

Informe de prueba de material (EN 10204 Tipo 3.1/3.2)

Certificado de composición química

Certificación de propiedad mecánica

Registros de la tabla de tratamiento térmico

Informes de NDT y criterios de aceptación

Informes de inspección dimensionales

Documentación de trazabilidad (derretir al producto)

Declaraciones de cumplimiento (ROHS, alcance, etc.)

10. Aplicaciones y manejo industriales

Aplicaciones principales:

Componentes estructurales aeroespaciales

Plataformas del sistema de defensa

Equipo de fabricación de semiconductores

Bases de molde de inyección de plástico

Puentes elementos estructurales

Componentes de la industria nuclear

Marcos de transporte pesado

Bases estructurales de la máquina herramienta

Rollos de respaldo de la fábrica rodante

Elementos de fijación de alta resistencia

Protocolo de manejo de materiales:

Requisitos de elevación:

Sistema mínimo de elevación de puntos 4-

Barras de depósito obligatorias

Ángulo máximo de la eslinga: 60 grados desde horizontal

Capacidad de elevación: factor de seguridad de 3: 1

Condiciones de almacenamiento:

Almacenamiento en interiores recomendado

Soporte a intervalos mínimos de 300 mm

Limitación de altura de apilamiento: 1,5 m máximo

Evite el contacto directo con metales diferentes

Transporte:

Asegurar con flejes no metálicos

Materiales de amortiguación de vibraciones

Protección de borde obligatoria

Protección de humedad durante el tránsito

Preparación de mecanizado:

Estabilización de temperatura: 24 horas mínimo

El alivio del estrés recomendado antes del mecanizado crítico

Plan de eliminación de material secuencial

Ajuste de la fuerza de sujeción progresiva

11. Consideraciones de diseño para secciones ultra espesas

Factores de diseño estructural:

Optimización del módulo de sección:

Utilice una ventaja de grosor total para la resistencia a la flexión

Rendimiento equivalente de haz I con peso reducido

Considere las estructuras web internas en secciones muy gruesas

Selección de sujetadores:

Distancia mínima del borde: 2 × diámetro del perno

Compromiso de rosca recomendada: 1.5 × diámetro de perno

Especificaciones de par: 65-75% de los valores de acero estándar

Utilización de resistencia a la carga de hasta 480 MPa

Gestión térmica:

Permitir una expansión térmica de 2.36 mm por metro por 100 grados

Juntas de expansión de diseño para estructuras grandes

Considere los gradientes térmicos durante la soldadura

Carga dinámica:

Límite de resistencia de fatiga aproximadamente 100 MPa

Aplicar factores de concentración de estrés en la fase de diseño

Peening para superficies críticas de fatiga

Estrategias de reducción de peso:

Molienda de bolsillo de áreas no críticas

Distribución de grosor selectivo

Estructuras híbridas con elementos compuestos

Optimización de topología para

Etiqueta: 6061 Placa de forja de aluminio ultra grueso, China 6061 Fabricantes de placas de aluminio ultra gruesos, proveedores, fábrica, 7075 piezas forjadas de aluminio, Marca de forjado de aluminio, Barra de forjado de aluminio 5052, forma de forja de aluminio, Forgación de aluminio 6061, Anillo de falsificación de aleación de aluminio 7050

Envíeconsulta