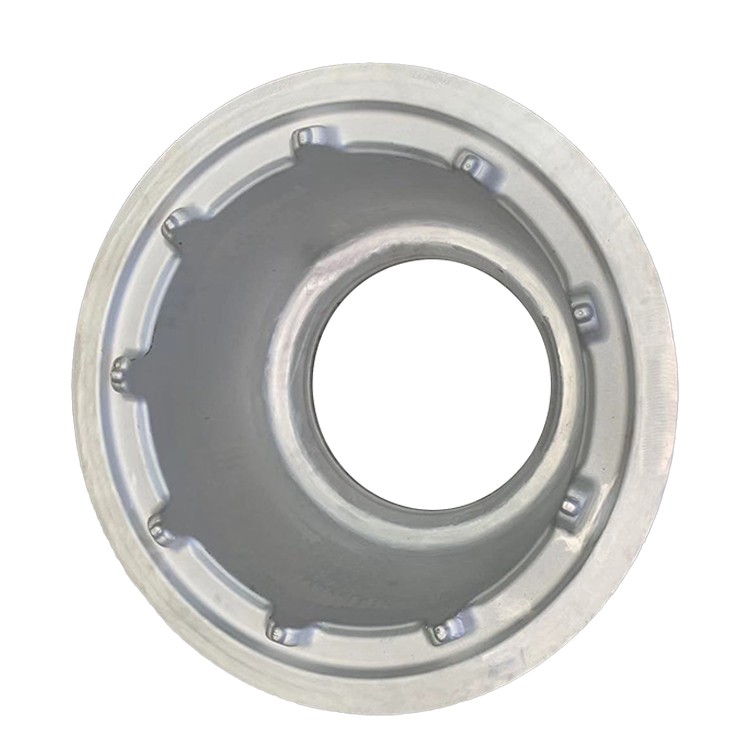

7075 Allumina grande de aleación de aluminio

7075 ALEA DE ALUMINUM GRANDE Las parladas para aplicaciones aeroespaciales representan un pináculo en la ingeniería de materiales, adaptada específicamente para cumplir con las especificaciones exigentes de la industria de la aviación. Estas parlotes se elaboran a partir de la aleación de aluminio 7075, un grado reconocido por su mezcla excepcional de alta resistencia, buena resistencia a la corrosión y excelente maquinabilidad.

1. Descripción general del material y proceso de fabricación

7075 Las paradas de muertes de aleación de aluminio grande representan la combinación de pináculo de materiales de alto rendimiento y tecnologías de fabricación avanzadas. 7075 es una aleación de la serie Al-Zn-MG-CU de ultra alta resistencia, reconocida por su excepcional resistencia a la tracción, fuerza de rendimiento y buen rendimiento de fatiga. Especialmente en el temperamento T6 o T7351, su resistencia puede ser comparable a ciertos aceros. Las grandes parlotes de matriz generalmente se refieren a los componentes que pesan decenas a cientos de kilogramos, con dimensiones de hasta varios metros y formas complejas, ampliamente utilizadas en los campos aeroespaciales, navales, ferroviarios y otros campos con requisitos extremos para la relación de resistencia a peso, confiabilidad y estabilidad dimensional. A través del proceso de forja de troquel a gran escala, las ventajas mecánicas de la aleación 7075 son completamente explotadas, mientras que la estructura densa de grano y el flujo de grano continuo formado durante la forja aseguran la integridad y la confiabilidad a largo plazo de grandes componentes en cargas extremas y entornos duros.

Elementos de aleación primarios:

Zinc (zn): 5. 1-6. 1% (elemento de fortalecimiento principal, forma una solución sólida cuaternaria ALZNMGCU y fases precipitadas)

Magnesio (mg): 2. 1-2. 9% (se fortalece sinérgicamente con zinc, forma fase de fortalecimiento de Mgzn₂)

Cobre (cu): 1. 2-2. 0% (mejora la resistencia y la dureza, pero puede reducir la resistencia a la corrosión)

Cromo (cr): 0. 18-0. 28% (refina granos, inhibe la recristalización, mejora la resistencia a la corrosión de la corrosión del estrés)

Material base:

Aluminio (AL): Balance

Impurezas controladas:

Hierro (fe): 0. 50% max

Silicon (Si): 0. 40% max

Manganeso (mn): 0. 30% max

Titanium (ti): 0. 20% max

Otros elementos: {{0}}. 05% máximo cada uno, 0.15% máximo en total

Proceso de fabricación (para grandes parlantes): La producción de 7075 grandes parlotes es una ingeniería de sistemas extremadamente compleja y precisa, que impone demandas muy altas en equipos, troqueles, control de procesos y gestión de calidad. El objetivo es maximizar su potencial de resistencia ultra alta al tiempo que optimiza la resistencia a la corrosión de estrés y la estabilidad dimensional.

Preparación de materia prima y lingotes de gran tamaño:

Se seleccionan lingotes de gran tamaño de alta calidad y baja impureza de baja imprenta como billets forjados. La producción de lingotes requiere técnicas de fundición avanzadas (como la fundición semi-continua) para garantizar una estructura interna uniforme, ausencia de defectos macroscópicos y una segregación mínima.

Los lingotes deben someterse a un estricto análisis de composición química y una inspección ultrasónica para garantizar la calidad metalúrgica.

Múltiples pases y dibujo:

Los lingotes grandes típicamente se someten primero a moleadores múltiples y dibujan una pre-forjada para descomponer las estructuras gruesas como los articulaciones, refinar granos, eliminar la porosidad interna y la segregación, y formar una estructura uniforme de grano fino con flujo de grano continuo.

La pre-forjada se lleva a cabo en grandes prensas hidráulicas o de aceite, con un control preciso de la temperatura y cantidad de deformación.

Corte:

Las palanquillas se cortan con precisión de acuerdo con las dimensiones preferidas y los requisitos finales de forja.

Calefacción:

Los billets grandes se calientan de manera uniforme y lenta en hornos de forja grandes avanzados para garantizar una penetración de calor completa. La uniformidad de la temperatura del horno debe cumplir con los estándares AMS 2750E Clase 1, evitando el sobrecalentamiento que podría causar la fusión del límite de grano. El calentamiento a menudo se realiza bajo una atmósfera controlada para reducir la oxidación.

Formación de forjado grande:

Se aplican uno o más huelgas/presiones precisas en 10, 000- tonelada o incluso decenas de miles de toneladas de prensas hidráulicas grandes o martillos de forja. El diseño de la matriz es extremadamente complejo, utilizando técnicas de simulación CAE para predecir con precisión el flujo de metal, los campos de temperatura y los campos de tensión, asegurando que las líneas de flujo de metal sigan el contorno complejo de la pieza y logren la configuración cercana a la red.

Falsificación por paso: Para piezas extremadamente complejas o muy grandes, la falsificación puede realizarse en múltiples troqueles y pasos para formar gradualmente la forma final.

Guarnición:

Después de forjar, se elimina el fuerte flash alrededor de la periferia de la forja grande.

Tratamiento térmico:

Tratamiento térmico de la solución: La forja grande se calienta en un horno de tratamiento térmico grande controlado con precisión a aproximadamente 475 grados ± 5 grados y se mantiene durante un tiempo suficiente para permitir que los elementos de aleación se disuelvan completamente en la solución sólida. Se requiere uniformidad de temperatura extremadamente alta.

Temple: Enfriamiento rápido de la temperatura de solución. Para las grandes parlotes, los grandes tanques de enfriamiento se usan típicamente para el enfriamiento del agua (temperatura ambiente o agua tibia), complementado con circulación forzada para garantizar un enfriamiento uniforme y rápido, evitando el estrés de enfriamiento excesivo o el enfriamiento incompleto. La temperatura de enfriamiento de los medios y la intensidad de agitación son críticos.

Tratamiento envejecido:

T6 temperamento: Tratamiento estándar de envejecimiento artificial para lograr la máxima resistencia, pero es sensible a SCC.

T7351 temperamento: Tratamiento de envejecimiento artificial de dos etapas o múltiples etapas, que es una elección de temperamento común para grandes parlotes de 7075 en el aeroespacial, con el objetivo de mejorar la resistencia a la corrosión de estrés (SCC) mientras mantiene alta resistencia.

Alivio de tensión de tracción/compresión grande (p. Ej., T7351):

Después del enfriamiento, las paradas grandes generalmente requieren alivio de estrés utilizando grandes máquinas de tracción o compresión para reducir significativamente el estrés residual de enfriamiento, minimizar la distorsión del mecanizado y mejorar la estabilidad dimensional. Este paso es particularmente crítico para los componentes grandes.

Acabado e inspección:

Desacromunda, shot peening (mejora el rendimiento de la fatiga), inspección dimensional, controles de calidad de la superficie.

Finalmente, se realizan pruebas integrales no destructivas (por ejemplo, ultrasonic, penetrante, corriente de Eddy) y pruebas de propiedad mecánica para garantizar que el producto cumpla con las especificaciones de la industria aeroespaciales o relevantes más altas.

2. Propiedades mecánicas de 7075 parlantes grandes

7075 Las grandes parlotes de matriz exhiben propiedades mecánicas excepcionales en los temperatura T6 y T7351, lo que las convierte en una opción preferida para aplicaciones de alta resistencia, de alta carga y de gran tamaño. Sus indicadores de rendimiento generalmente son estrictamente requeridos por estándares industriales aeroespaciales o especiales, con valores garantizados que se distinguen para direcciones longitudinales (L), transversales (LT) y de color corto (ST).

|

Tipo de propiedad |

T6 Valor típico |

T7351 Valor típico |

Dirección de prueba |

Estándar |

|

La máxima resistencia a la tracción (UTS) |

530-570 MPA |

460-500 MPA |

L/lt/st |

ASTM B557 |

|

PRODUCCIÓN DE SERVICIO (0. 2% YS) |

460-500 MPA |

390-430 MPA |

L/lt/st |

ASTM B557 |

|

Alargamiento (2 pulgadas) |

7-11% |

9-14% |

L/lt/st |

ASTM B557 |

|

Dureza de Brinell |

155-170 HB |

130-145 HB |

N/A |

ASTM E10 |

|

Fuerza de fatiga (10⁷ ciclos) |

140-170 MPA |

130-160 MPA |

N/A |

ASTM E466 |

|

Hardedad de la fractura K1C |

22-28 mpa√m |

26-33 mpa√m |

N/A |

ASTM E399 |

|

Resistencia al corte |

300-330 MPA |

270-300 MPA |

N/A |

ASTM B769 |

|

Módulo elástico |

71 GPA |

71 GPA |

N/A |

ASTM E111 |

Uniformidad de propiedad y anisotropía:

El tamaño y el peso de las grandes parlotes hacen que la uniformidad interna de la propiedad mecánica sea un desafío. Sin embargo, los procesos avanzados de forja y tratamiento térmico maximizan la uniformidad de la propiedad.

El control preciso del flujo de grano permite un rendimiento óptimo en las direcciones de carga principales y mejora las propiedades transversales y de transversión corta, reduciendo la anisotropía general, especialmente en áreas críticas.

3. Características microestructurales

La microestructura de 7075 grandes parlantes es la garantía fundamental de su ultra resistencia, alta resistencia, alto rendimiento de fatiga y tolerancia al daño, que tiene un impacto decisivo en las propiedades macroscópicas.

Características microestructurales clave:

Estructura de grano refinada, uniforme y densa:

Después de molestar y forjar con una gran relación de falsificación, los granos gruesos como se desglosan completamente, formando granos finos, uniformes y densos recristalizados. Esto elimina los defectos de fundición como la porosidad, los bolsillos de gas y la segregación, mejorando significativamente la ductilidad, la dureza y la vida de la fatiga del material.

Los dispersoides formados por elementos como el cromo (CR) (p. Ej., Al₁₈Cr₂mg₃) fijan efectivamente los límites de grano, inhiben el crecimiento excesivo de grano durante el tratamiento térmico y el mantenimiento del fortalecimiento del grano fino.

Flujo de grano continuo altamente conforme a la forma parcial:

Esta es la característica y la ventaja más significativa de grandes parlantes. A medida que el metal fluye plásticamente dentro de la gran cavidad del troquel, sus granos son alargados y forman líneas de flujo fibrosas continuas que se ajustan estrechamente a las complejas estructuras externas e internas de la parte.

Esta alineación del flujo de grano con la dirección de estrés principal de la pieza en condiciones de funcionamiento reales transfiere efectivamente las cargas, mejorando significativamente el rendimiento de la fatiga de la pieza, la dureza de impacto, la resistencia a la fractura y la resistencia a la corrosión por la corrosión del estrés en áreas de estrés crítico (por ejemplo, grandes agujeros de conexión, esquinas, secciones transversales variables). En componentes grandes, el control y la continuidad del flujo de grano son cruciales para la integridad estructural general.

Control preciso y distribución uniforme de las fases de fortalecimiento (precipitados):

Después del tratamiento térmico y el envejecimiento de la solución estrictamente controlados, las fases de fortalecimiento primaria η 'o η (Mgzn₂) precipitan uniformemente en la matriz de aluminio con un tamaño, morfología y espacio óptimo.

Para grandes perdidas de 7075, el tratamiento con envejecimiento (p. Ej., T7351 temperamento) tiene como objetivo mejorar significativamente la resistencia de agrietamiento por corrosión de estrés (SCC) de componentes grandes por envejecimiento de dos etapas o en etapas múltiples, formando fases de equilibrio distribuidas más uniformes de un tamaño más grande y que controlan precipitados límite de grano para ser discontinuosos y gráficos. Esto es particularmente importante para la sensibilidad SCC dentro de las secciones gruesas de componentes grandes.

Alta limpieza metalúrgica y baja tasa de defectos:

Las grandes parlantes tienen una densa estructura interna, libre de defectos de fundición. A través del control estricto del contenido de impurezas de la materia prima, se reduce la formación de fases dañinas ricas en hierro o ricas en silicio, lo que garantiza la dureza, la vida de la fatiga y la tolerancia al daño del material. Las grandes parodias para aplicaciones aeroespaciales generalmente requieren niveles extremadamente bajos de inclusiones no metálicas y están garantizadas por una inspección al 100% ultrasónica para la calidad interna.

4. Especificaciones y tolerancias dimensionales

7075 Las paradas de muertes de aleación de aluminio grande se usan típicamente en aplicaciones con requisitos estrictos para la precisión dimensional y las tolerancias geométricas, y pueden lograr una producción compleja y cercana a la red.

|

Parámetro |

Rango de tamaño típico |

Tolerancia a la forja aeroespacial (por ejemplo, AMS 2770) |

Tolerancia de mecanizado de precisión |

Método de prueba |

|

Dimensión de sobre máximo |

1000 - 6000 mm |

± 0. 5% o ± 2 mm |

± {{0}}. 05 - ± 0.3 mm |

Escaneo cmm/láser |

|

Min grosor de la pared |

10 - 200 mm |

± 1. 0 mm |

± {{0}}. 2 - ± 0.5 mm |

CMM/GUERZO |

|

Rango de peso |

50 - 5000 kg |

±3% |

N/A |

Escala electrónica |

|

Rugosidad de la superficie (forjado) |

RA 12. 5 - 50 μm |

N/A |

RA 1. 6 - 6. 3 μm |

Perfilómetro |

|

Llanura |

N/A |

0. 5 mm/100 mm |

0. 1 mm/100 mm |

Calibre de planitud/CMM |

|

Perpendicularidad |

N/A |

0. 3 grados |

0. 1 grado |

Medidor de ángulo/CMM |

Capacidad de personalización:

Las grandes parlotes de matriz suelen ser altamente personalizadas, producidas basadas en modelos CAD complejos y dibujos de ingeniería proporcionados por los clientes.

Los fabricantes deben poseer fuertes capacidades de diseño de troqueles y fabricación, así como equipos de forja y tratamiento térmico ultra grandes.

Se pueden proporcionar servicios completos, desde la pre-forjada de la materia prima, la fugación de troquel, el tratamiento térmico, el alivio del estrés hasta el mecanizado en bruto/acabado.

5. Designaciones de temperatura y opciones de tratamiento térmico

Las propiedades de la aleación 7075 dependen en gran medida del tratamiento térmico, especialmente el tratamiento con envejecimiento. Para las grandes parlotes, la uniformidad y la profundidad del tratamiento térmico son desafíos clave.

|

Código de temperamento |

Descripción del proceso |

Aplicaciones típicas |

Características clave |

|

O |

Completamente recocido, suavizado |

Estado intermedio antes del procesamiento posterior |

Máxima ductilidad, menor resistencia |

|

T6 |

Solución tratada con calor, luego envejecida artificialmente |

Requisito de resistencia máxima, pero SCC sensible |

La mayor resistencia, alta dureza |

|

T73 |

Solución tratada con calor, luego en exceso |

Resistencia a la corrosión de alta tensión, resistencia ligeramente menor |

Alta resistencia SCC, buena resistencia |

|

T7351 |

Solución tratada con calor, envejecida artificialmente, aliviada del estrés estirado |

Aeroespacial, alta resistencia SCC, estabilidad de alta dimensión |

Alta resistencia, resistencia a SCC óptima, estrés residual mínimo |

|

T7352 |

Solución tratada con calor, envejecida artificialmente, aliviada del estrés por compresión |

Similar a T7351, pero para formas específicas |

Alta resistencia, resistencia a SCC óptima, estrés residual mínimo |

|

T7651 |

Solución Tratada térmicamente, convejecida, envejecida, aliviada por estrés estirado, resistencia a la exfoliación mejor que T7351 |

Áreas de riesgo de corrosión de exfoliación, resistencia moderada de SCC, alta resistencia |

Buena resistencia a la exfoliación, alta resistencia |

Guía de selección de temperatura:

T6 temperamento: Para las grandes paredes, el temperamento T6 rara vez se usa a menos que el medio ambiente esté libre de riesgos de agrietamiento de corrosión por estrés.

T7351 temperamento: Esta es la opción preferida para grandes perdidas de 7075 en sectores industriales aeroespaciales y de alta confiabilidad. Proporciona una excelente resistencia al agrietamiento de la corrosión del estrés y la estabilidad dimensional mientras se mantiene alta resistencia. Esta combinación de propiedades es particularmente crucial para los componentes de la sección gruesa.

6. Características de mecanizado y fabricación

El mecanizado de 7075 parlantes grandes generalmente requiere equipos grandes y de alta rigidez y procesos optimizados.

|

Operación |

Material de herramienta |

Parámetros recomendados |

Comentario |

|

Torneado |

Carburo, herramientas PCD |

VC =150-600 m/min, f =0. 2-1. 5 mm/rev |

Extracción de stock grande para desbastar, precisión para el acabado superficial |

|

Molienda |

Carburo, herramientas PCD |

VC =200-1000 m/min, fz =0. 1-0. 8 mm |

Grandes 5- centros de mecanizado de eje/pórtico, corte pesado, control de múltiples eje |

|

Perforación |

Carburo, HSS recubierto |

VC =40-150 m/min, f =0. 08-0. 3 mm/rev |

Perforación de agujeros profundos, enfriamiento interno, evacuación de chips, control dimensional estricto |

|

Ritmo |

HSS-E-PM |

VC =8-25 m/min |

Lubricación adecuada, evita que el rasgaduras de hilo, aproveche grandes agujeros |

|

Soldadura |

No recomendado (soldadura de fusión) |

Los componentes grandes de 7075 tienen poca soldadura, propensa a grietas y pérdida de resistencia |

Conexiones atornilladas recomendadas, o soldadura por fricción (FSW) para casos específicos |

|

Tratamiento de estrés residual |

Tratamiento posterior al estado de calor pre-estroionamiento/precompresión, o alivio del estrés vibratorio, o mecanizado por paso |

Previene la distorsión del mecanizado, asegura la estabilidad dimensional en grandes partes |

Proceso crítico en aeroespacial |

Guía de fabricación:

Maquinabilidad: 7075 en T6/T7351 Tempers tiene alta dureza y buena maquinabilidad, pero para componentes grandes, con grandes subsidios de mecanizado, se requieren máquinas herramientas de alta potencia y alta rigidez.

Estrés residual: Las paradas grandes tienen un alto estrés residual después del enfriamiento. El temperamento T7351 (incluido el alivio del estrés por tracción) puede controlar efectivamente la distorsión del mecanizado. En el mecanizado de precisión de componentes grandes, se debe emplear una estrategia de mecanizado en varias etapas, que incluye el alivio de alivio de estresante de rugosidad, para minimizar la distorsión.

Soldadura: La soldabilidad de fusión convencional de la aleación 7075 es muy pobre, muy propensa a las grietas en caliente y la pérdida severa de resistencia a las articulaciones. Para aplicaciones de conexión grandes, las conexiones atornilladas de alta resistencia se usan típicamente, o la soldadura de estado sólido (como la soldadura por fricción FSW) puede considerarse para áreas específicas que no contienen carga, con una evaluación estricta de su impacto en el rendimiento general.

7. Sistemas de resistencia y protección de la corrosión

La resistencia a la corrosión de 7075 parladas de aleación de aluminio grande es una consideración crítica para su servicio a largo plazo, especialmente en entornos complejos como condiciones marinas o húmedas.

|

Tipo de corrosión |

T6 (típico) |

T7351 (típico) |

Sistema de protección |

|

Corrosión atmosférica |

Bien |

Excelente |

Anodizante, o no se necesita protección especial |

|

Corrosión de agua de mar |

Moderado |

Bien |

Recubrimientos anodizantes, de alto rendimiento, aislamiento galvánico |

|

Cracking de corrosión por estrés (SCC) |

Altamente sensible |

Muy baja sensibilidad |

Seleccione T7351 temperamento o protección catódica |

|

Corrosión de exfoliación |

Moderadamente sensible |

Muy baja sensibilidad (T7651 mejor) |

Seleccionar temperamento T7351/T7651, recubrimiento superficial |

|

Corrosión intergranular |

Moderadamente sensible |

Muy baja sensibilidad |

Control de tratamiento térmico |

Estrategias de protección contra la corrosión:

Selección de aleación y temperamento: Para las grandes paredes de 7075, especialmente aquellas utilizadas en entornos exigentes como los vasos aeroespaciales y navales, el temperamento T7351 es obligatorio para maximizar la resistencia a la corrosión del estrés y la corrosión de la exfoliación.

Tratamiento superficial:

Anodizante: El método de protección más común y efectivo, formando una película de óxido denso en la superficie de forja, mejorando la corrosión y la resistencia al desgaste. Para componentes grandes, el tamaño del tanque de anodización y el control de procesos son cruciales.

Revestimientos de conversión química: Sirva como buenos imprimadores para pinturas o adhesivos, proporcionando protección de corrosión adicional.

Sistemas de recubrimiento de alto rendimiento: Se pueden aplicar recubrimientos anticorrosión de alto rendimiento de varias capas en entornos extremadamente corrosivos.

Gestión de corrosión galvánica: Cuando se encuentran en contacto con metales incompatibles, se deben tomar medidas de aislamiento estrictas (p. Ej., Juntas, recubrimientos aislantes, selladores) para evitar la corrosión galvánica, que es particularmente importante en estructuras complejas grandes.

8. Propiedades físicas para el diseño de ingeniería

Las propiedades físicas de 7075 parlantes de aleación de aluminio grande son datos de entrada clave en el diseño de aviones, barcos y maquinaria pesada.

|

Propiedad |

Valor |

Consideración de diseño |

|

Densidad |

2.81 g/cm³ |

Diseño liviano |

|

Rango de fusión |

477-635 grado |

Tratamiento térmico y ventana de soldadura |

|

Conductividad térmica |

130 W/m·K |

Gestión térmica, diseño de disipación de calor |

|

Conductividad eléctrica |

33% IACS |

Conductividad eléctrica moderada |

|

Calor específico |

960 j/kg · k |

Cálculos de masa térmica y capacidad de calor |

|

Expansión térmica (CTE) |

23.6 ×10⁻⁶/K |

Cambios dimensionales debido a variaciones de temperatura |

|

Módulo de Young |

71 GPA |

Cálculos de deflexión y rigidez |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Bajo |

Vibración y control de ruido |

Consideraciones de diseño:

Relación definitiva de fuerza / peso: 7075 Las paradas grandes proporcionan una excelente relación de resistencia / peso en grandes estructuras, ideales para lograr la reducción de peso y aumentar la carga útil.

Alta fiabilidad y tolerancia a daños: La combinación del proceso de forja y las características de alta resistencia de la aleación 7075 aseguran la confiabilidad a largo plazo y la tolerancia al daño de los componentes grandes bajo cargas severas, particularmente adecuadas para estructuras críticas de carga de carga.

Integración de grandes formas complejas: Gran fugación de troqueles puede producir geometrías complejas de forma cercana a la red, integrando múltiples funciones, reduciendo el recuento de piezas y los costos de ensamblaje. Esto es crucial para grandes componentes estructurales integrales, como los marcos principales de la aeronave y los haces de la cubierta del barco.

Excelente rendimiento de fatiga: La fuerza de fatiga superior lo hace adecuado para componentes grandes sometidos a cargas cíclicas, como accesorios de ala de aviones.

Manejo de grietas por corrosión del estrés: Seleccionar el temperamento de envejecimiento apropiado (T7351) es fundamental para superar su sensibilidad inherente a SCC y garantizar la seguridad a largo plazo de los componentes grandes.

Control de estrés residual: Controlar el estrés residual en las grandes parodias es un enfoque clave en el diseño y el procesamiento, lo que afecta la estabilidad dimensional y la deformación del mecanizado.

9. Garantía y prueba de calidad

El control de calidad para 7075 parlantes de aleación de aluminio grande es extremadamente estricto y complejo, y debe cumplir con el más alto nivel de estándares aeroespaciales e industriales.

Procedimientos de prueba estándar:

Trazabilidad completa del ciclo de vida: Todos los datos de producción y prueba deben estar completamente registrados y rastreables desde el lingote hasta la entrega final, lo que garantiza el control de calidad en cada etapa.

Certificación de materia prima:

Análisis de composición química (espectrómetro de emisión óptica, ICP) para garantizar el cumplimiento de AMS, ASTM, etc., especialmente para el control de la segregación en lingotes grandes.

Inspección de defectos internos: pruebas ultrasónicas 100% a gran escala (UT) para garantizar que los lingotes y los espacios en blanco preforzados estén libres de defectos macroscópicos.

Monitoreo del proceso de forjado:

El monitoreo y el registro en tiempo real de parámetros clave, como la temperatura del horno, la temperatura de forjamiento, la presión, la cantidad de deformación, la tasa de deformación y la temperatura del dado para garantizar la estabilidad y la repetibilidad del proceso de forja.

Inspección en proceso/fuera de línea de la forma de forja y las dimensiones.

Monitoreo del proceso de tratamiento térmico:

Control preciso y registro de la uniformidad de temperatura del horno para grandes hornos de tratamiento térmico (que cumple con la clase 1 de AMS 2750E), la temperatura de los medios y la intensidad de agitación de enfrentamiento, y el tiempo de transferencia de enfrentamiento.

Registro continuo y análisis de las curvas de temperatura/tiempo del tratamiento térmico.

Análisis de composición química:

Reverificación de la composición química por lotes de las dotas finales, junto con las verificaciones puntuales en áreas críticas.

Prueba de propiedad mecánica:

Prueba de tracción: Muestras tomadas en direcciones L, LT y ST desde múltiples ubicaciones representativas, estrictamente probadas para UTS, YS, EL según los estándares, asegurando que se cumplan los valores mínimos garantizados. La representatividad de las ubicaciones de muestreo es particularmente importante para componentes grandes.

Prueba de dureza: Mediciones de múltiples puntos para evaluar la uniformidad general.

Prueba de impacto: Prueba de impacto de muesca en V de Charpy si es necesario.

Prueba de resistencia a la fractura: Pruebas de K1C o JIC para componentes críticos para garantizar que se cumplan los requisitos de tolerancia a daños.

Prueba de agrietamiento por corrosión por estrés (SCC):

Todas las grandes parlotes de 7075 (especialmente a temperamento T7351) son obligatorios sometidos a pruebas de sensibilidad de SCC (p. Ej., Prueba de anillo C, ASTM G38/G39) para garantizar que no se produzca SCC a niveles de estrés especificados.

Pruebas no destructivas (NDT):

Prueba ultrasónica (UT): Inspección de defectos internos 100% para todas las paradas grandes de carga de carga crítica (según el nivel estándar de AMS 2154, clase AA o Clase A) para garantizar que no hay porosidad, inclusiones, delaminaciones, grietas, etc.

Prueba de penetración (PT): 100% de inspección de superficie (según el estándar AMS 2644) para detectar defectos que rompen la superficie.

Pruebas de corriente de Eddy (ET): Detecta defectos superficiales y cercanos a la superficie, así como la uniformidad del material.

Prueba radiográfica (RT): Inspección de rayos X o rayos gamma para ciertas áreas específicas para evaluar la densidad interna.

Análisis microestructural:

Examen metalográfico para evaluar el tamaño del grano, la continuidad del flujo de grano, el grado de recristalización, la morfología y la distribución precipitadas, especialmente las características del límite de grano precipitados, garantizando el cumplimiento de la alta resistencia y los requisitos de resistencia SCC.

Inspección dimensional y de calidad de la superficie:

Medición dimensional 3D precisa utilizando grandes máquinas de medición de coordenadas (CMM) o escaneo láser, asegurando la precisión dimensional y las tolerancias geométricas de formas complejas.

Rugosidad de la superficie, inspección de defectos visuales.

Normas y certificaciones:

Los fabricantes deben estar certificados ISO 9001, AS9100 (Sistema de Gestión de Calidad Aeroespacial).

Los productos deben cumplir con estrictos estándares aeroespaciales e industriales como AMS (especificaciones de material aeroespacial), ASTM B247 (parlotes de aleación de aluminio), MIL (especificaciones militares).

Se pueden proporcionar informes de prueba de material EN 10204 Tipo 3.1 o 3.2, y la certificación independiente de terceros se puede organizar a solicitud del cliente.

10. Aplicaciones y consideraciones de diseño

7075 Las paradas de muertes de aleación de aluminio grande son el material preferido para componentes estructurales críticos en las industrias aeroespaciales, navales, tránsito ferroviario y nuclear debido a su relación de resistencia / peso excepcional, alta fiabilidad, tolerancia a daños y un excelente rendimiento de fatiga.

Áreas de aplicación principales:

Aeroespacial: Componentes estructurales de la aeronave de carga primaria (p. Ej., Spares de ala, marcos de fuselaje grandes, puntales principales del tren de aterrizaje, pilones del motor, marcos de las puertas, accesorios de conexión de alta carga), cubos del rotor principal del helicóptero, cajas de transmisión.

Industria naval: Componentes estructurales principales del casco para barcos de alto rendimiento, bases de mástiles, conectores grandes, componentes estructurales del sistema de armas de barcos, persiguiendo peso ligero y alta resistencia.

Tránsito ferroviario: Conectores de cuerpo de tren de alta velocidad, componentes críticos de bogie, estructuras de soporte de pantógrafos, para la reducción de peso y un aumento de los márgenes de seguridad.

Industria nuclear: Soportes estructurales internos para instalaciones nucleares, componentes del sistema de enfriamiento, etc., que requieren una confiabilidad extremadamente alta y la estabilidad a largo plazo de los materiales.

Maquinaria y equipo pesado: Gran booms de grúa, componentes de conexión críticos para excavadoras, bridas de recipientes de alta presión.

Ventajas de diseño:

Relación definitiva de fuerza / peso: Logra una reducción significativa de peso en grandes estructuras, mejorando el rendimiento del equipo y la eficiencia energética.

Alta fiabilidad y tolerancia a daños: La combinación del proceso de forja y las características de aleación 7075 proporciona una excelente vida útil de fatiga, dureza de la fractura y resistencia a la corrosión por estrés, asegurando un servicio seguro a largo plazo de componentes grandes en cargas extremas y entornos complejos.

Integración de grandes formas complejas: Gran fugación de troqueles puede producir geometrías complejas de forma cercana a la red, integrando múltiples funciones, reduciendo el recuento de piezas y los costos de ensamblaje, lo cual es una ventaja significativa para grandes componentes estructurales integrales.

Excelente rendimiento de fatiga: Crucial en grandes estructuras sometidas a cargas cíclicas repetidas.

Limitaciones de diseño:

Alto costo: El costo de la materia prima, el costo de desarrollo de la matriz, la inversión en equipos de forja y el costo de mecanizado de precisión son extremadamente altos, lo que limita su aplicación en las industrias generales.

Largo ciclo de fabricación: El diseño y la fabricación de troqueles para parlotes grandes complejos, así como los ciclos de forjado y tratamiento térmico de múltiples pasos, son largos, lo que requiere una planificación precisa de producción.

Limitaciones de tamaño: Las dimensiones de forja están limitadas por el equipo de forja existente (decenas de miles de toneladas de prensa).

Mala soldadura: Los métodos de soldadura de fusión tradicionales generalmente no se usan para 7075 estructuras de carga grandes.

Rendimiento de alta temperatura: No es adecuado para entornos operativos a largo plazo por encima de 120 grados.

Consideraciones económicas y de sostenibilidad:

Aplicaciones de alto valor: Las grandes parlotes de 7075 se utilizan principalmente en campos estratégicos con demandas extremadamente altas de rendimiento, confiabilidad y seguridad, donde su alto costo se compensa con las importantes mejoras de rendimiento y los márgenes de seguridad que proporcionan.

Eficiencia de utilización de materiales: Tecnología avanzada de forja de forma cercana a la red y mecanizado de precisión Maximizar la reducción de los desechos del material, aunque para grandes partes, la asignación de mecanizado aún puede ser sustancial.

Amabilidad ambiental: Las aleaciones de aluminio son altamente reciclables, alineándose con los principios de fabricación verde y economía circular.

Seguridad mejorada: El rendimiento superior de las paradas mejora directamente la seguridad de los aviones, los barcos y otros equipos, que es la manifestación más alta de su valor.

Etiqueta: 7075 Allumina grande de aleación de aluminio Forras de matriz, China 7075 Fabricantes de parlantes de aleación de aluminio grande Fabricantes, proveedores, fábrica, 6061 piezas forjadas de aluminio, Forgación de aluminio 6061, Producto forjado de aluminio 6082, 7075 parlantes de aluminio grandes, Grandes parlantes de aluminio, Grandes piezas de rana de aluminio

Envíeconsulta