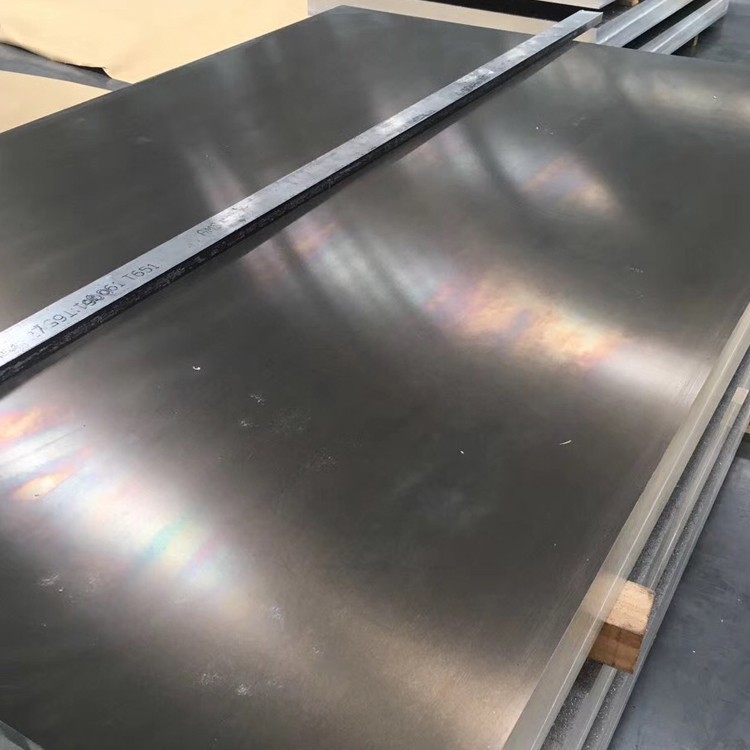

5083 H116 Placa de aluminio

Es la aleación de aluminio anti -óxido más utilizada, que tiene alta resistencia, especialmente la resistencia a la fatiga: alta plasticidad y resistencia a la corrosión, no se puede fortalecer mediante el tratamiento térmico, buena plasticidad durante el endurecimiento por el trabajo semi frío, la baja plasticidad durante el endurecimiento por el trabajo en frío, buena resistencia a la corrosión, buena soldadura, mala maquinabilidad y puede ser pulido .}

1. Composición de material y proceso de fabricación

5083 Aleación de aluminio (ASTM B209, EN 485, AMS 4027) es una aleación AL-MG no tratable en el calor diseñada para resistencia y soldadura por corrosión extrema . El temperamento H116 proporciona una combinación óptima de resistencia a la resistencia y resistencia a la corrosión del estrés:

Química de aleación:

Magnesio (mg): 4.0-4.9% (fortalecimiento de la solución sólida)

Manganeso (mn): 0.4-1.0% (refinamiento de grano)

Cromo (cr): 0.05-0.25% (resistencia a la corrosión)

Hierro (Fe): menor o igual al 0.40% máximo

Silicon (SI): menor o igual al 0.40% máx.

Material base:

Aluminio (AL): mayor o igual al 94.5% (saldo)

Impurezas controladas:

Cobre (cu): menor o igual al 0.10% máximo

Zinc (zn): menor o igual a 0.25% max

Titanio (Ti): menor o igual a 0.15% máx.

Proceso de fabricación avanzado:

Casting directo de enfriamiento: 680-720 Temperatura de fusión de grado

Homogeneización: 550 grados para 8-10 horas

Hot Rolling: Reducción en 400-450 Grado

Enfriamiento controlado: velocidad de enfriamiento especial<100°C/min

Tratamiento de estabilización: 150-180 grado para 2-3 horas (H116 específico)

Rolling en frío: reducción limitada<15% for surface quality

Nivelación del estrés: nivelación de tensión para la planitud

Certificado para DNV, ABS y Lloyds registran los estándares marinos con trazabilidad de material completo .

2. Propiedades mecánicas del estado de temperatura H116

|

Propiedad |

Mínimo |

Típico |

Estándar de prueba |

Importancia de la aplicación marina |

|

Resistencia a la tracción definitiva |

275 MPa |

300-340 MPA |

ASTM B557 |

Excede los requisitos de la estructura marina |

|

Resistencia al rendimiento (RP0.2) |

175 MPA |

215-230 MPA |

ASTM B557 |

Retiene la fuerza a bajas temperaturas |

|

Alargamiento (calibre de 50 mm) |

12% |

16-20% |

ASTM B557 |

Excelente ductilidad para formar |

|

Resistencia al corte |

185 MPA |

210-230 MPA |

ASTM B831 |

70% de la resistencia a la tracción |

|

Rendimiento compresivo |

175 MPA |

200-215 MPA |

ASTM E9 |

Integridad de la estructura del casco |

|

Fuerza de fatiga (10 ⁷) |

120 MPa |

140 MPa |

ASTM E466 |

Superior en entornos salinos |

|

Dureza (Brinell) |

75 HB |

85 HB |

ASTM E10 |

Consistente a través del grosor |

|

Dustitud de impacto (-20 grado) |

25 J |

30 J |

ASTM E23 |

Capacidad de operación ártica |

|

Dureza de la fractura |

40 MPA√m |

45 MPA√m |

ASTM E399 |

Tolerancia crítica de grietas |

3. Control y estabilización de la microestructura

Procesamiento específico H116:

Reducción del trabajo en frío: 10-15% máximo

Tratamiento de estabilización:

Temperatura: 150-180 grado

Duración: 2-3 horas

Enfriamiento: enfriamiento de aire controlado

Objetivo:

Prevenir la precipitación de fase (al₃mg₂)

Mantener resistencia a la corrosión

Estabilizar las propiedades mecánicas

Características microestructurales:

Tamaño de grano: ASTM 5-6 (40-60 μm)

Fases intermetálicas:

Disipnoides al₆ (Mn, Fe)

Fase fina inhibida

Densidad de dislocación: 1-2 × 10¹⁰/cm²

Texturas: textura laminada débil

Fracción de recrystallización: 80-90%

Distribución de fase: distribución de solutos uniformes

La resistencia a la corrosión del estrés excede el temperamento H321 estándar por 30-40%.

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia marina |

Tolerancia comercial |

|

Espesor |

3-150 mm |

±0.5% |

±1% |

|

Ancho |

1500-3500 mm |

± 5 mm |

± 15 mm |

|

Longitud |

3000-16000 mm |

+10/-0 mm |

+25/-0 mm |

|

Llanura |

N/A |

3 mm/m max |

7 mm/m max |

|

Comba |

N/A |

1 mm/m max |

5 mm/m max |

|

Condición de borde |

Cortado |

Borde mecanizado |

Recorte de plasma |

|

Aspereza de la superficie |

1.2-2.5 μm ra |

0.8 μm de RA |

RA de 3.0 μm |

Capacidades especiales:

Placas de gran tamaño: hasta 4500 mm de ancho × 20000 mm de largo

Prueba ultrasónica: escaneo de placa completa por ASTM B209

Fórmula de peso: espesor (mm) × ancho (m) × longitud (m) × 2.66=peso (kg)

5. rendimiento de resistencia a la corrosión

|

Ambiente |

Actuación |

Tasa de corrosión |

Estándar de la industria |

Métodos de protección |

|

Inmersión marina |

Excelente |

<0.001 mm/yr |

ASTM G50 |

Ninguno requerido |

|

Zona de salpicadería |

Excelente |

0.002-0.004 mm/año |

Norsok M001 |

Anodizante |

|

Atmósfera industrial |

Excelente |

0.003-0.005 mm/año |

ISO 9223 |

Revestimiento de polvo |

|

Cavitación del agua de mar |

Bien |

<0.05 mm/yr |

ASTM G32 |

Recubrimiento de HVOF |

|

Corrosión por estrés |

Excelente |

No SCC en rendimiento |

ASTM G47 |

Ninguno requerido |

|

Compatibilidad galvánica |

Bien |

Corriente bimetálica baja |

ISO 8081 |

Kits de aislamiento |

Opciones de tratamiento de superficie:

Anodización de grado marino: 25-50 μm

Aluminio de aerosol térmico (TSA): 150-300 μm

Sistemas de pintura marina: combinaciones de alquitrán epoxi/carbón

Revestimiento de acero inoxidable: unión explosiva

Conversión química: tecnologías sin cromadas

6. Propiedades de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Notas de solicitud marina |

|

Corte de plasma |

Electrodos de Hafnium |

400-600 a, 100-250 ipm |

Preparación de soldadura lista |

|

Corte de chorro de agua |

Abrasivo de granate |

0.8-1.2 kg/min, 300 mm/min |

Sin distorsión de HAZ |

|

Perforación |

Taladros de carburo |

VC =60-100 m/min, fn =0.15 mm/rev |

Diseño auto-lubricante |

|

Molienda |

Insertos de PCD |

VC =1000-1500 m/min |

Acabado superficial alto |

|

Formación |

Frenos de prensa |

Min Radius 3T (t=espesor) |

Capacidad de formación de frío |

Ventajas de fabricación:

Soldabilidad: excelente sin precalentamiento

Capacidad de trabajo en frío: hasta el 15% de tensión

Soldadura de reparación: sin degradación

Formabilidad: excelente en el estado recocido

Molida: bajo desgaste de herramientas

Pulido: acepta acabado de espejo

7. Welding & Uniding Technologies

Procesos de soldadura recomendados:

Soldadura de arco de metal de gas (GMAW):

Cable: ER5183, ER5356 o ER5556

Blindaje: mezclas argón o ar/él

Soldadura por fricción (FSW):

Parámetros: 600-800 rpm, 150-300 mm/min

Relación de fuerza: 85-95% del metal base

Soldadura con láser:

Power: 4-8 kw fiber láser

Velocidad: 2.5-5 m/min

Soldadura de semental:

Tipo de descarga del condensador

Especificaciones de diseño conjunto:

Juntas de tope: 60-70 Grado incluido el ángulo

Soldaduras de filete: 6 mm min de la pierna longitud

Double-Sided Welds: Preferred for >Espesor de 10 mm

Temperatura de interpasa:<90°C maintained

8. Propiedades físicas para el diseño marino

|

Propiedad |

Valor |

Importancia de la aplicación marina |

|

Densidad |

2.66 g/cm³ |

Cálculos de flotabilidad |

|

Rango de fusión |

570-640 grado |

Márgenes de seguridad contra incendios |

|

Conductividad térmica |

117 W/m·K |

Aplicaciones de intercambiador de calor |

|

Conductividad eléctrica |

29% IACS |

Sistemas eléctricos a bordo |

|

Capacidad de calor específica |

900 j/kg · k |

Gestión térmica en motores |

|

Módulo de Young |

70 GPA |

Rigidez estructural |

|

CTE (20-100 grado) |

23.8 ×10⁻⁶/K |

Diseño de articulaciones de expansión |

|

Permeabilidad magnética |

1.000022 |

Compatibilidad de desata |

|

Sección transversal de neutrones térmicos |

0.22 graneros |

Aplicaciones marinas nucleares |

9. Control y certificación de calidad

Protocolo de prueba:

Análisis químico: OES para cada fusión

Prueba mecánica: cada placa probada

Prueba de corrosión:

ASTM G67: prueba de pérdida de masa de ácido nítrico

ASTM G66: Prueba de activos para fase

Prueba de exco por ASTM G34

Métodos NDT:

Ultrasónico por ASTM B594 Nivel A

Radiografía para soldaduras

Prueba de fuga para tanques

Examen macro/micro: análisis de estructura de grano

Certificaciones internacionales:

Clasificaciones marinas: ABS, DNV, LR, BV

Códigos de vaso a presión: ASME Sección VIII

Normas offshore: Norsok M -120/m -121

Especificaciones militares: Mil-Dtl -24441

Normas internacionales: EN 1090 EXC3/4

Certificaciones de soldadura: ISO 3834-2

Cumplimiento de NACE: MR0175/ISO 15156

10. Aplicaciones y manejo industriales

Aplicaciones marinas primarias:

Casadores y superestructuras de barcos

Plataformas en alta mar

Contención del portador de GNL

Tanques de agua de lastre

Cascos de presión submarina

Mazos de aterrizaje en helicóptero

Sistemas de Marine Riser

Componentes de la planta de desalinización

Protocolo de manejo y almacenamiento:

Temperatura de almacenamiento: 10-40 grado

Control de humedad:<60% RH

Requisitos de apilamiento:

Espaciadores de madera cada 500 mm

Límite de altura de la pila: 1.2 metros

Protección de la superficie:

Película PE resistente a los rayos UV

Interlabación de papel VCI

Equipo de elevación:

Levantadores de vacío de almohadilla ancha

Vigas de esparcidor no magnéticas

Mangas de protección de borde

Especificaciones de transporte:

Embalaje mareado

Unidades desecantes en contenedores

Compatibilidad del contenedor ISO

Cobertura resistente a la intemperie

Sistemas de cuna especializados

Indicadores de choque para piezas sensibles

Etiqueta: 5083 H116 Placa de aluminio, China 5083 H116 Fabricantes de placas de aluminio, proveedores, fábrica, placa de aluminio para durabilidad, Placa de aluminio para fiabilidad

Envíeconsulta