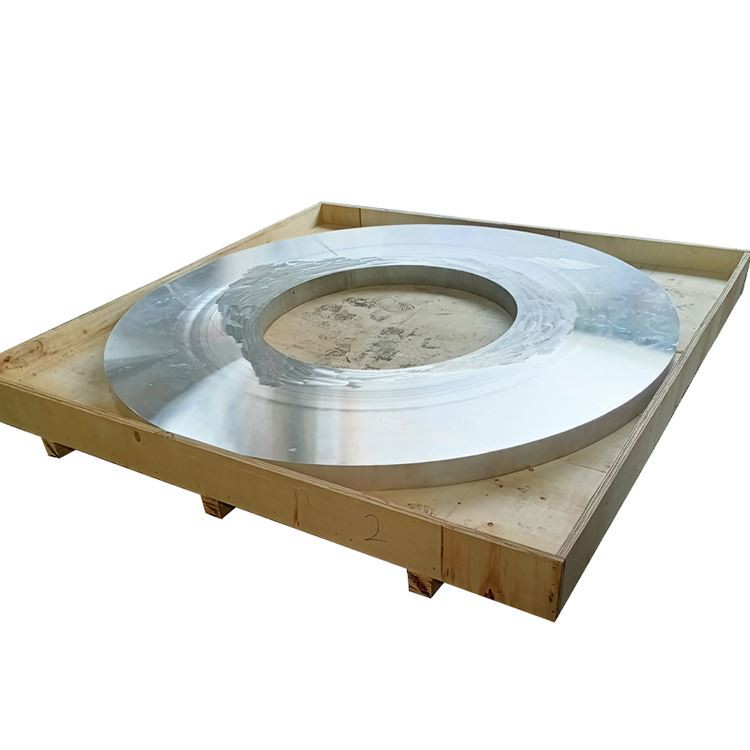

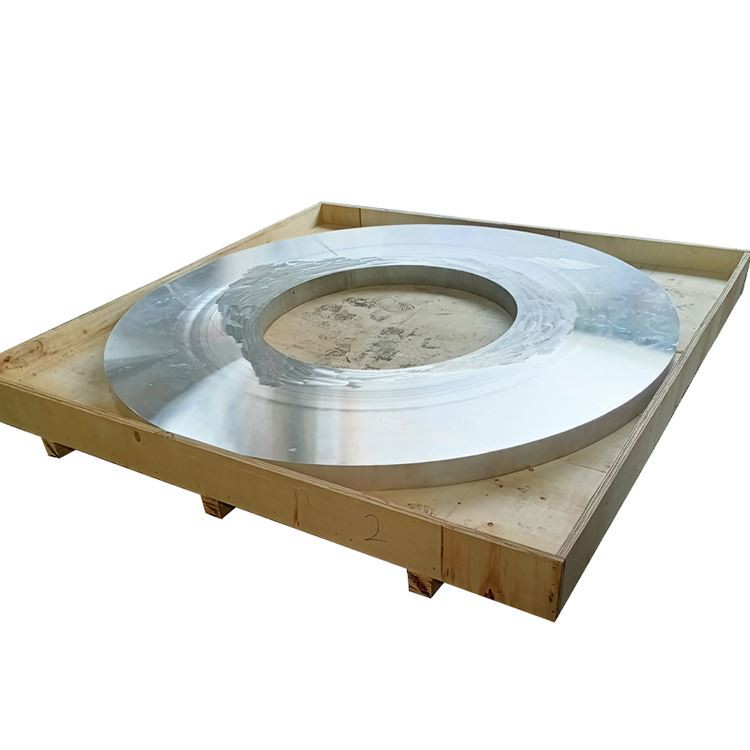

Anillo de aluminio de pared de gran diámetro de diámetro

El anillo de forjado de aleación de aluminio de pared de gran diámetro, como un componente clave en campos de alta tecnología, como aeroespacial, defensa nacional y la industria militar, tiene excelentes características como alta resistencia, liviana, resistencia a la corrosión y facilidad de procesamiento de . adopta tecnología de forja avanzada y es precisión fabricada a través de múltiples procesos, que pueden cumplir con diversos requisitos complejos y exigentes de aplicaciones {3 {3.}

Descripción de los productos

1. Descripción general del material y proceso de fabricación

Los anillos forjados de aluminio de pared grueso de gran diámetro son componentes estructurales extremadamente vitales en las industrias modernas de alta gama, ampliamente utilizados en equipos y sistemas a gran escala que exigen los niveles más altos de capacidad de carga de carga, resistencia de fatiga, resistencia a la fractura, estabilidad dimensional y algodón liviano {{4. en comparación con las raciones de alumno de aluminio, las características de la altura de aluminio, las cosas más altas de diámetro y ". Requisitos complejos sobre la selección de materiales, la fusión y la fundición, los procesos de forja y el control del tratamiento térmico, asegurando que su estructura interna sea uniforme, densa, sin defectos y sea capaz de mantener excelentes propiedades mecánicas generales incluso en secciones gruesas .

Grados de aleación de aluminio comunes: Los anillos forjados con paredes gruesas de gran diámetro tienen requisitos específicos para la endurecimiento de la aleación y la sensibilidad a los efectos de espesor .

Aleaciones de ultra alta resistencia (E . G ., 7050, 7075, 7049, 2024): Estas aleaciones mantienen una alta resistencia y buena resistencia incluso en secciones gruesas, con 7050 y 7049 que son particularmente favorecidas por sus excelentes propiedades de espesor y resistencia a la corrosión del estrés, utilizados principalmente en equipos aeroespaciales, de defensa y alta presión .

Aleaciones resistentes/criogénicas de alta corrosión (E . G ., 5083, 5A06): En ingeniería marina, tanques de almacenamiento criogénico y grandes vasos a presión, se prefieren estas aleaciones debido a su excepcional resistencia a la corrosión, resistencia criogénica y soldabilidad .

Aleaciones generales de alta resistencia (E . G ., 6061, 6082): Utilizado para estructuras industriales generales que requieren una resistencia relativamente alta mientras equilibran la buena maquinabilidad y el costo .

Proceso de forja premium para anillos de paredes gruesas de gran diámetro: Producir anillos forjados de aluminio de pared grueso de gran diámetro es una de las tareas más desafiantes en la falsificación de aluminio . La complejidad del control de procesos radica en garantizar quecalidad del núcleoyUniformidad de propiedadesEn Forras de Sección Gruida:

Preparación de fundición y lingotes:

El aluminio primario de la mayor pureza y los elementos de aleación se eligen para garantizar una composición precisa y niveles de impureza extremadamente bajos .

La fusión más avanzada, refinación, filtrado, desgasificación (e . g ., snif, desgasificación de vacío) y las tecnologías de agitación electromagnética se emplean para lograr un contenido de hidrógeno ultra-alto y bajo en el Melelt, que es crucial para que no se incluyan sin inclinación dentro de los poros de los poros de la parada gruesa ultra, {4 4.

Los lingotes de diámetro y peso ultra-grandes se producen utilizando sistemas de fundición directos (DC) grandes . El proceso de fundición requiere un control preciso de las tasas de solidificación y las condiciones de enfriamiento para obtener una estructura uniforme y fina, minimizando la segregación .}

Tratamiento de homogeneización de lingotes:

Giant ingots undergo long-duration (typically tens to hundreds of hours), multi-stage, precisely controlled homogenization annealing treatment. The goal is to eliminate severe macrosegregation and coarse dendritic structures, ensure uniform diffusion of alloying elements, and improve the ingot's ductility for subsequent large-scale forging, reducing the risk of Cracking .

Preparación e inspección de palanquillas:

La superficie del lingote se somete a una limpieza profunda (escala pesada o fresado) para eliminar a fondo los posibles defectos de la superficie y la segregación de la superficie .

Antes de forjar, el lingote sufre una inspección ultrasónica de alta resolución 100% integral . Para las dotas de paredes gruesas, los requisitos de inspección típicamente cumplen con los estándares aeroespaciales más altos (E . G ., AMS 2630 class AA o SAE ARP 1924 nivel A), asegurando ni una defectos nerescópicos no microscópicos.

Precalecimiento: el lingote o la preforma se calienta uniformemente al rango de temperatura de forja preciso . Para piezas de paredes gruesas, el tiempo de precalentamiento es más largo para garantizar que la temperatura del núcleo alcance un estado uniforme, evitando diferencias de temperatura excesivas entre la superficie y el núcleo que podría conducir a la grieta .

Secuencia de forja (enfoque central en la deformación de espesor y control de flujo de grano):

Uso de equipos grandes: Las prensas hidráulicas pesadas superiores a las diez mil toneladas (incluso decenas de miles de toneladas) y las máquinas de rodillos de anillo de diámetro ultra grande son indispensables para aplicar una fuerza de deformación suficiente a los bóquel masivo y grueso, asegurando que el núcleo también experimente una deformación plástica completa .

Molesto y dibujo: El lingote sufre operaciones multidireccionales, múltiples y de dibujo múltiples en la prensa hidráulica . Esto no solo descompone la estructura de talla tal, sino que también garantiza una falsificación completa del núcleo, eliminando la porosidad interna y la macrosegregación, y formando el flujo de grano preliminar {}}}

Perforación: Una estructura anular preliminar se forma perforando con grandes troqueles y mandreles . Este proceso compacta aún más el material, refina la microestructura y comienza a guiar el flujo de grano .

Formación de rodillos de anillo (proceso clave): Realizado en máquinas de rodillo de anillo vertical de diámetro ultra grande . El rodamiento del anillo es particularmente crucial para los anillos de paredes gruesas porque aplica una compresión radial y axial simultánea a la preforma del anillo, asegurando que los granos en todo el espesor de la pared se sometan a una deformación y un refinamiento suficientes de la pared, y que el flujo de grano está alineado a lo largo de la superficie del anillo {3} Vital para mejorar la fuerza circunferencial, la vida de la fatiga y la dureza de la fractura de los anillos de paredes gruesas . El proceso de rodadura del anillo generalmente implica múltiples pases para garantizar una deformación uniforme y evitar defectos centrales .

Relación de reducción mínima: Para las paredes gruesas, la relación de reducción total generalmente se requiere que sea significativamente más alta que para las dotas ordinarias, asegurando la forja completa de espesor, la eliminación de todas las estructuras de talla y la formación de flujo de grano optimizado y refinado .

Tratamiento térmico:

Tratamiento de soluciones y enfriamiento: Durante el tratamiento de la solución de las paredes gruesas, es crucial garantizar una temperatura uniforme en toda la sección y suficiente tiempo de remojo . El enfriamiento es el mayor desafío, que requiere capacidades de enfriamiento potentes (e . g ., altas ráfagas de altura de agua. Solución sólida sobresaturada uniforme . Cualquier enfriamiento no uniforme o insuficiente afectará severamente las propiedades mecánicas finales .

Tratamiento envejecido: El envejecimiento artificial de una sola etapa o en múltiples etapas se realiza dependiendo de la calificación de aleación . para las perdidas de paredes gruesas de la serie 7xxx, T73/T74 sobre los tratamientos de sobreagación se emplean típicamente para sacrificar una pequeña cantidad de fuerza a cambio de una excelente resistencia a la cracking de corrosión de estrés (SCC) y la corralización de exoliación, mientras mantiene una pequeña resistencia a la resistencia a cambio de una excelente resistencia a la corrosión de estrés (SCC) y la corralización de exoliación, mientras se mantiene una pequeña cantidad de resistencia a la resistencia a cambio de una excelente resistencia a la corrosión de estrés (SCC) y la corrosión por exoliación, mientras mantiene una pequeña resistencia de la fractura a cambio de una excelente resistencia a la corrosión de estrés (SCC) y la corralización de exoliación, mientras se mantiene una pequeña cantidad de resistencia a la resistencia a cambio de una excelente resistencia a la corrosión de estrés}}

Alivio del estrés residual: Las tensiones residuales en las paredes gruesas de gran diámetro después del enfriamiento son extremadamente altas . medidas de alivio de estrés, como el estiramiento (TXX51), la compresión (TXX52) o el envejecimiento vibratorio debe adoptarse para reducir la distorsión del mecanizado y mejorar la resistencia SCC .

Acabado e inspección:

Se realiza el mecanizado preciso posterior (desacuerdo, semi-terminante) para eliminar la capa de tensión de enfriamiento de la superficie y garantizar la precisión dimensional .

Finalmente, se realizan las pruebas no destructivas integrales más estrictas y el análisis microestructural para garantizar que el producto cumpla completamente con los más altos estándares de la industria y los requisitos de rendimiento del cliente .

2. Propiedades mecánicas de anillos forjados de aluminio con paredes gruesas de gran diámetro

Las propiedades mecánicas de los anillos forjados de aluminio de pared grueso de gran diámetro son indicadores centrales de su confiabilidad . gracias a los procesos precisos de forja y tratamiento térmico, mantienen excelentes propiedades generales incluso en secciones gruesas:

|

Tipo de propiedad |

Descripción del rendimiento |

Ventaja única de las paredes gruesas |

|

Retención de alta resistencia |

Diferencia mínima entre la resistencia del núcleo y la superficie en grandes espesores de la pared |

Buena perdonabilidad, alta uniformidad de enfriamiento, efecto optimizado de espesor |

|

Excelente resistencia a la fractura |

Mantiene valores de K1C altos incluso en secciones gruesas, mejorando la tolerancia al daño |

Microestructura densa, granos finos, distribución de precipitados controlados con precisión |

|

Rendimiento de fatiga superior |

Vida de fatiga larga y baja tasa de crecimiento de grietas de fatiga |

Flujo de grano altamente alineado a lo largo de la circunferencia del anillo, sin defectos como fundición |

|

Resistencia de grietas de corrosión de alto estrés (SCC) |

Especialmente los temperatura de la serie 7xxx T73/T74 se desempeñan excelentemente en secciones gruesas |

Preciso tratamiento con exceso, alivio de estrés residual efectivo |

|

Anisotropía altamente controlada |

Propiedades óptimas circunferenciales (tangenciales), diferencias pequeñas y controladas en las propiedades radiales y axiales |

La falsificación y el rodillo de anillo multidireccional aseguran un flujo de grano uniforme en todas las direcciones |

|

Dureza criogénica |

La serie 5xxx mantiene una dureza excelente a temperaturas extremadamente bajas |

Adecuado para aplicaciones criogénicas de almacenamiento y transporte de líquidos |

Rango de rendimiento típico (dependiendo de la aleación y el temperamento):

Resistencia a la tracción definitiva: 300 MPa - 600 MPA

Resistencia de rendimiento (0.2%): 200 MPa - 550 MPA

Alargamiento: 7% - 18%

Dureza: 80 HB - 180 HB

Fuerza de fatiga (5 × 10⁷ ciclos): 100 MPa - 200 MPA

Hardidad de fractura (K1C): 25 MPa√m - 45 mpa√m (efecto superior a través de espesor en comparación con placas comparables)

Uniformidad de propiedad:

Una característica prominente de las paredes de pared gruesa de gran diámetro es su alta uniformidad de propiedades en toda la sección (desde la superficie hasta el núcleo), gracias a los procesos de forja especializados y el control del enfriamiento . La variación de la dureza de núcleo a superficie se controla típicamente dentro de 5 hb .

El estrés residual generalmente se minimiza a través de tratamientos TXX51/TXX52 para garantizar la estabilidad del mecanizado y mejorar la resistencia SCC .

3. Características microestructurales

La microestructura de anillos forjados de aluminio de pared grueso de gran diámetro es la garantía fundamental de su excelente rendimiento, con particular énfasis en la uniformidad y la densidad de los granos y precipitados en secciones gruesas .

Características microestructurales clave:

Estructura de grano y flujo de grano completamente forjado:

Eliminación completa de los granos arcados gruesos y la segregación dendrítica, formando granos finos, equiaxos y/o alargados, uniformes, uniformes a lo largo de la dirección de deformación .

Flujo de grano: durante la falsificación multidireccional y la rodadura del anillo, los granos metálicos se estiran intensamente y forman una estructura fibrosa continua a lo largo de la geometría del anillo y las direcciones de estrés primario . para los anillos de paredes gruesas, este flujo de grano se optimiza en todo el espesor de la pared, lo que garantiza una excelente resistencia, la vida de la grieta y la fractura de la fractura, mientras que el flujo de la grieta de la grieta es eficaz, la vida de la grieta de la pared. límites .

Dispiareroides: dispersoides finos formados por elementos micro-aleying (E . G ., Zr, Cr, Mn) efectivamente fijan límites de grano a altas temperaturas de foros y tratamiento térmico, inhibiendo el crecimiento excesivo de grano y la recridalización, manteniendo así una microstructura de microstructura fino .}}}}

Densidad extremadamente alta y eliminación de defectos:

La inmensa presión triaxial aplicada durante el proceso de forja cierra por completo cualquier defecto interno que pueda surgir durante la fundición, como la microporosidad, las cavidades de contracción y los poros de gas, logrando una densidad casi teórica internamente y significativamente la confiabilidad del material .}

Los compuestos intermetálicos primarios y las fases de impurezas se descomponen efectivamente y se dispersan uniformemente, reduciendo sus efectos nocivos .

Distribución uniforme de las fases de fortalecimiento (precipitados):

El control preciso sobre el tratamiento de la solución y el envejecimiento garantiza la precipitación uniforme y la distribución de las fases de fortalecimiento (e . g ., mgzn₂ en la serie 7xxx, al₂cumg en 2xxx series) en toda la sección gruesa, incluido el núcleo, logra de manera que el alcance de la alta uniformidad de las propiedades mecánicas a través de todo el componente transversal {5 {5 {5}

La morfología y la distribución del precipitado del límite de grano se controlan estrictamente, especialmente en los temperatura de T73/T74 sobregedes, donde se forman precipitados de límite de grano más gruesos y discontinuos, maximizando la resistencia a la grieta por corrosión por estrés y la corrosión de la exfoliación .

Limpieza metalúrgica:

Las tecnologías de fundición y fundición de grado aeroespacial aseguran un contenido de inclusión no metálico extremadamente bajo, cumpliendo con los requisitos de limpieza más estrictos, lo cual es crucial para mejorar la tenacidad de la fractura y la vida de fatiga .

4. Especificaciones y tolerancias dimensionales

Los anillos forjados de aluminio de pared grueso de gran diámetro suelen ser muy grandes, que requieren equipos ultra grandes especializados para la fabricación e inspección .

|

Parámetro |

Gama de fabricación típica |

Tolerancia comercial (asombrada) |

Tolerancia de precisión (mecanizada) |

Método de prueba |

|

Diámetro exterior |

1000 mm - 8000+ mm |

± 0.5% o ± 10 mm (lo que sea mayor) |

± 0.1 mm a ± 0.8 mm |

Escaneo cmm/láser |

|

Diámetro interno |

800 mm - 7900+ mm |

± 0.5% o ± 10 mm (lo que sea mayor) |

± 0.1 mm a ± 0.8 mm |

Escaneo cmm/láser |

|

Espesor de la pared |

100 mm - 1200+ mm |

± 3% o ± 10 mm (lo que sea mayor) |

± 0.2 mm a ± 1.0 mm |

Escaneo cmm/láser |

|

Altura |

100 mm - 1500+ mm |

± 3% o ± 10 mm (lo que sea mayor) |

± 0.2 mm a ± 1.0 mm |

Escaneo cmm/láser |

|

Llanura |

N/A |

0,5 mm/metro de diámetro |

0.1 mm/metro de diámetro |

Calibre de planitud/CMM |

|

Concentricidad |

N/A |

0.5 mm |

0.1 mm |

Calibre de concentricidad/CMM |

|

Aspereza de la superficie |

N/A |

Ra 12.5 - 25μm |

Ra 1.6 - 6.3ℳ |

Perfilómetro |

Capacidad de personalización:

Como productos altamente personalizados, se pueden diseñar y fabricar completamente de acuerdo con los dibujos de ingeniería detallados del cliente y los requisitos de rendimiento, incluidos los anillos no circulares, los anillos cónicos y los anillos complejos con bridas o ranuras .

Por lo general, se ofrece en condiciones mecanizadas mecanizadas o semi-finales para garantizar la conveniencia y la precisión para el mecanizado posterior de los clientes, y para eliminar la capa de estrés superficial .

5. designaciones de temperamento y opciones de tratamiento térmico

El tratamiento térmico de anillos forjados de aluminio de pared grueso de gran diámetro es crucial para lograr su rendimiento, con especificaciones estrictas para diferentes grados de aleación y requisitos de aplicación .

|

Código de temperamento |

Descripción del proceso |

Aplicable a |

Características clave |

|

O |

Completamente recocido, suavizado |

Todas las aleaciones de aluminio |

Máxima ductilidad, menor resistencia, fácil para trabajar en frío |

|

H112 |

Solo aplanado después de forjar |

Serie 5xxx |

Retiene la microestructura forjada y el estrés residual, resistencia moderada, buena resistencia a la corrosión |

|

H321/H116 |

Estabilizado después de forjar |

Serie 5xxx |

Excelente corrosión del estrés y resistencia a la exfoliación, mayor resistencia que H112 |

|

T6 |

Solución tratada con calor, luego envejecida artificialmente |

2xxx, 6xxx, serie 7xxx |

La mayor resistencia, alta dureza, pero alta susceptibilidad de SCC en partes de paredes gruesas |

|

T73/T74 |

Solución tratada térmicamente, luego en exceso (dos etapas o múltiples etapas) |

Serie 7xxx (especialmente piezas de paredes gruesas) |

Fuerza ligeramente menor que T6, pero excelente corrosión por estrés y resistencia a la exfoliación, dureza de alta fractura |

|

T76 |

Solución tratada con calor, luego especialmente envejecida |

Serie 7xxx |

Buenas propiedades generales, alta resistencia a la corrosión de estrés |

|

T79 |

Tratamiento térmico especial para aleaciones 7xxx |

Serie 7xxx (alta resistencia + alta resistencia SCC) |

Resistencia a la corrosión de alta resistencia y excepcionalmente alta (temperamento recién desarrollado) |

Guía de selección de temperatura:

Para las paredes gruesas, preste especial atención a:

Serie 7xxx: T73, T74 y T79 Tempers se prefieren . Estos temperaturas, a través de un exceso preciso, mejoran significativamente la resistencia al agrietamiento de la corrosión del estrés (SCC) y la corrosión de la exfoliación, mientras se mantiene una alta resistencia, y exhibe una excelente resistencia a la fractura en secciones gruesas «{4}}} Temper Aplicaciones .

Serie 5xxx: Los temperaturas H116 y H321 son opciones óptimas . Proporcionan alta resistencia a la corrosión con buena resistencia y tenacidad a través del tratamiento de la tensión y el tratamiento de estabilización, particularmente adecuado para entornos marinos y criogénicos .

Alivio del estrés residual: Para todas las paredas de paredes gruesas, los tratamientos de alivio del estrés, como el estiramiento (TXX51) o la compresión (TXX52), se emplean típicamente para reducir significativamente el estrés residual de enfriamiento, minimizar la distorsión de mecanizado posterior y mejorar la resistencia SCC .}

6. Características de mecanizado y fabricación

El mecanizado de anillos forjados de aluminio de pared grueso de gran diámetro es un proceso desafiante, que requiere máquinas herramientas de alta potencia y alta potencia, así como estrategias de mecanizado personalizadas para sus características de tamaño y estrés .

|

Operación |

Material de herramienta |

Rango de parámetros recomendado |

Comentario |

|

Torneado |

Carbide, PCD |

Alta velocidad de corte vc =100-400 m/min, feed f =0.1-0.8 mm/rev |

Tornos grandes, huso de alta potencia, buena amortiguación de vibración, refrigerante abundante |

|

Molienda |

Carburo, hss |

Alta velocidad de corte VC =150-600 m/min, alimento por diente fz =0.08-0.5 mm |

Grandes molinos de pórtico/5- máquinas de eje, gran profundidad de corte, alimentación alta, evacuación eficiente de chips |

|

Perforación |

Carburo, recubierto de DLC |

Velocidad de corte medio VC =40-100 m/min, feed f =0.05-0.2 mm/rev |

Taladros de enfriamiento a través de la perforación de agujeros profundos requiere múltiples ciclos de jerga, evite la obstrucción de los chips |

|

Soldadura |

Mig/tig/fsw |

Cable de relleno y gas de blindaje seleccionado según la calificación de aleación |

Las series 5xxx/6xxx son soldables; La serie 2xxx/7xxx tiene una soldabilidad de fusión convencional deficiente, considere FSW o unión mecánica |

|

Trabajo en frío |

O temperamento |

Buena ductilidad, permite grandes procesos de deformación |

Los temperaturas de T/H tienen una ductilidad más baja, no se recomienda la gran deformación en frío |

Guía de fabricación:

Máquinas herramientas de alta potencia y alta rigidez: El mecanizado de paredes gruesas de gran diámetro requiere una potencia de huso extremadamente alta y una estructura rígida de la máquina herramienta para soportar fuerzas y vibraciones significativas de corte .

Manejo del estrés residual: Debido a las altas tensiones residuales de enfriamiento en las paredes gruesas, se deben adoptar estrategias como el mecanizado simétrico, el equilibrio de las fuerzas de corte y los tratamientos térmicos de alivio de estrés de varias etapas durante el mecanizado áspero .

Herramientas y enfriamiento: Use herramientas de carburo o PCD resistentes al desgaste y resistentes al desgaste, combinados con refrigerante de alta presión de alto flujo para evacuar de manera efectiva, reducir la temperatura de la zona de corte y extender la vida útil de la herramienta .

Control de distorsión de mecanizado: Planificación de ruta de mecanizado preciso, parámetros de corte razonables y esquemas de sujeción efectivos son cruciales para controlar la distorsión del mecanizado .

Calidad de la superficie: Se pueden lograr superficies de alta precisión y baja rugosidad mediante el acabado, lo que reduce la necesidad de la posterior molienda y pulido .

7. Sistemas de resistencia y protección de la corrosión

La aplicación de anillos forjados de aluminio de pared grueso de gran diámetro en entornos exigentes establece requisitos más altos sobre su resistencia a la corrosión, especialmente con respecto al comportamiento de corrosión interna en secciones gruesas .

|

Tipo de corrosión |

Rendimiento típico |

Protección y protección del tipo de corrosión |

|

Corrosión atmosférica |

Bien |

Tratamiento de superficie, mantenimiento limpio |

|

Corrosión de agua de mar |

Serie 5xxx Excelente, otras series necesitan protección |

Recubrimientos anodizantes, de alto rendimiento, protección catódica, aislamiento galvánico |

|

Cracking de corrosión por estrés (SCC) |

2xxx/7xxx T6 Sensitive, T73/T74/T79 Excelente |

Selección de aleación/temperamento (T7X), alivio del estrés, tratamiento de superficie |

|

Corrosión de exfoliación |

2xxx/7xxx T6 Sensitive, T73/T74/T79 Excelente |

Selección de aleación/temperamento (T7X), control de flujo de grano, tratamiento de superficie |

|

Corrosión intergranular |

Puede ocurrir con un tratamiento térmico o sensibilización inadecuado |

Control del tratamiento térmico, control de composición |

|

Corrosión de picadura |

Puede ocurrir en medios que contienen cloruro |

Tratamiento de superficie, mantenimiento limpio |

Sistemas de protección:

Selección de aleación y temperamento: Seleccione grados de aleación y temperadores de tratamiento térmico optimizados para entornos corrosivos específicos desde la etapa de diseño, E . G ., series 5xxx H116/H321 para entornos marinos o 7xx Serie T73/T74/T79 para alta fuerza con alta resistencia a SCC/exfoliación {{.}}}

Tratamiento superficial:

Anodizante: Para anodizaciones de paredes gruesas de gran diámetro, se aplica típicamente la anodización de tipo II (sulfúrica) o tipo III (dura), proporcionando una película de óxido gruesa, resistente al desgaste y altamente resistente a la corrosión .

Revestimientos de conversión química: Servir como excelentes cebadores para pintura o adhesivos, proporcionando protección básica de corrosión y adhesión .

Sistemas de pintura/recubrimiento de alto rendimiento: Primer epoxi de múltiples capas + sistemas de poliuretano Topcoat se utilizan para los entornos marinos, industriales y militares más severos . recubrimientos especiales (E . G ., recubrimientos cerámicos) para funciones específicas .

Diseño y construcción: Evite las trampas de agua, las grietas y la corrosión galvánica causada por el contacto con metales diferentes; Aplicar aislamiento aislante o protección catódica cuando sea necesario .

8. Propiedades físicas para el diseño de ingeniería

Las propiedades físicas de los anillos forjados de aluminio de paredes gruesas de gran diámetro son críticas para el diseño de grandes estructuras .

|

Propiedad |

Valor típico |

Consideración de diseño |

|

Densidad |

2.66 - 2.85 g/cm³ |

Diseño ligero extremo, optimización del centro de gravedad y cargas estructurales |

|

Rango de fusión |

500 - 650 grado |

Tratamiento térmico y soldadura especial (E . G ., FSW) Control de parámetros |

|

Conductividad térmica |

110 - 200 W/m·K |

Gestión térmica, aplicación en componentes de disipación de calor o aislamiento |

|

Conductividad eléctrica |

30 - 55% IACS |

Conductividad eléctrica o requisitos de blindaje en equipos eléctricos |

|

Calor específico |

860 - 900 j/kg · k |

Inercia térmica, cálculo de respuesta a choque térmico |

|

Expansión térmica (CTE) |

22 - 24 ×10⁻⁶/K |

Cambios dimensionales inducidos por la temperatura en componentes grandes, coordinación de selección de material |

|

Módulo de Young |

70 - 75 GPA |

Rigidez estructural, deformación y análisis de vibración |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Moderado |

Vibración y control de ruido, requiere integración con el diseño estructural |

Consideraciones de diseño:

Ligera ligera y eficiencia estructural: Aprovechando la baja densidad de las aleaciones de aluminio y la alta resistencia de las paradas para lograr la máxima reducción de peso en estructuras de paredes gruesas de gran diámetro, lo que es fundamental para mejorar el rendimiento de los vehículos aeroespaciales, los barcos de alta velocidad y el transporte ferroviario .

Transferencia de carga y concentración de tensión: El flujo de grano optimizado y la microestructura densa proporcionada por la forja contribuyen a una transferencia de carga más efectiva, una concentración de estrés reducida y una vida útil de fatiga mejorada .

Diseño de tolerancia al daño: La alta resistencia a la fractura permite que los componentes resisten las cargas de diseño incluso con pequeños defectos, aumentando el margen de seguridad estructural .

Adaptabilidad del entorno complejo: Seleccionar la aleación más adecuada y el temperamento de tratamiento térmico según factores como el entorno corrosivo, el rango de temperatura, la vibración y las cargas de impacto .

Interfaces de mecanizado y ensamblaje: Requiere mecanizado preciso y control de tolerancia estricto para garantizar un ajuste perfecto con los componentes adyacentes .

9. Garantía y prueba de calidad

La garantía de calidad y las pruebas de anillos forjados de aluminio de pared grueso de gran diámetro son los pasos más críticos antes del suministro, con un énfasis particular en las pruebas no destructivas de la calidad interna .

Procedimientos de prueba estándar:

Materia prima trazabilidad del ciclo de vida completo: Desde el lingote hasta el producto final, todos los lotes de producción, los parámetros de proceso y los resultados de las pruebas son rastreables .

Análisis de composición química: Utilizando espectrometría de emisión óptica, análisis de fluorescencia de rayos X, etc. ., para garantizar que todos los elementos principales y los contenidos de impurezas cumplan con los estándares, con control de tolerancia extremadamente estricto para elementos clave (e {. g ., Zn, Mg, Cu, Zr) {.}}

Control de calidad de fundición y lingote: Detección de contenido de hidrógeno en línea, Evaluación de inclusión (mediante métodos como Sep 1920/1940 o DDA-P9TF40), Inspección de Macrosegregación de lingot, evaluación del tamaño de grano .

Monitoreo del proceso de forjado: Registro y monitoreo en tiempo real de la temperatura de forja, la presión, la cantidad de deformación y la tasa de deformación para garantizar una falsificación exhaustiva .

Monitoreo del proceso de tratamiento térmico: Uniformidad de temperatura del horno (típicamente reunirse con AMS 2750E Clase 1 o 2), solucionando la temperatura y el tiempo, la tasa de enfriamiento, la curva de envejecimiento, etc. ., asegurada por extensas termopares y sistemas de registro de datos .

Inspección de precisión dimensional y geométrica: Inspección integral de diámetros externos e internos, espesor de la pared, altura, planitud, concentricidad, redondez y todas las demás dimensiones críticas y tolerancias geométricas utilizando máquinas de medición de coordenadas ultra-grandes y alta precisión (CMMS) o sistemas de escaneo láser .

Prueba de propiedad mecánica:

Muestreo: For thick-walled forgings, sample location and quantity are critical. Samples typically need to be taken from the inner, middle, and outer diameters of the ring, and at different heights/wall thickness depths, and tested in multi-directions (radial, circumferential/tangential, and axial) to comprehensively evaluate property uniformity and anisotropy.

Pruebas: Resistencia a la tracción final, resistencia al rendimiento, alargamiento, reducción del área, dureza, dureza de impacto, resistencia a la fatiga, tasa de crecimiento de grietas por fatiga (DA/DN), tenacidad a la fractura (K1C) .

Pruebas especiales: Testificaciones de agrietamiento por corrosión de estrés (SCC) (E . G ., C-Ring, SSRT, pruebas de haz cargado, especialmente para la serie 7xxx T73/T74/T79), Corrosión de exfoliación (Exco, ASTM G34) {}}}}}}}}}}}}}

Pruebas no destructivas (NDT):

Prueba ultrasónica: Inspección ultrasónica de alta sensibilidad al 100% de volumen completo de todo el anillo de todo el anillo . Para piezas de paredes gruesas, este es el método más crítico para detectar inclusiones internos minuciosas, porosidad, grietas, defectos límite de grano y corrosión intergranular, que requiere el cumplimiento de los más altos estándares de la ranura aeroespacial. (E . G ., AMS 2630 clase AA) .

Prueba de penetración: Detecta defectos de la superficie en todas las superficies mecanizadas .

Prueba de corriente de Eddy: Detecta defectos superficiales y cercanos a la superficie, como micro-cracks y dureza no uniformidad .

Prueba radiográfica (opcional): Para la reinspección de defectos internos en áreas críticas específicas o verificación complementaria .

Análisis microestructural: Examen metalográfico para evaluar el tamaño del grano, la continuidad del flujo de grano, el grado de recristalización, la morfología y la distribución precipitada, la estructura límite de grano, los tipos y tamaños de defectos, etc. ., para garantizar el cumplimiento de las normas metalúrgicas .

Medición de rugosidad de la superficie.

Normas y certificaciones:

Cumple con los estándares internacionales y de la industria más estrictos, como AMS (especificaciones de material aeroespacial), ASTM B247, ISO, EN, GB/T, etc. .

Certificaciones del sistema de gestión de calidad: ISO 9001, AS9100 (Aeroespace), NADCAP (procesos especiales, como tratamiento térmico, NDT) .

Se proporcionan informes integrales de EN 10204 Tipo 3 . 1 o 3.2, y se puede organizar la certificación independiente de terceros a pedido del cliente.

10. Aplicaciones y consideraciones de diseño

Los anillos forjados de aluminio de pared grueso de gran diámetro son el material preferido en campos de aplicación extremo y crítico debido a su desempeño integral y confiabilidad incomparables .

Áreas de aplicación principales:

Aeroespacial:

Tripas del motor de aeronaves: Tales como estuches de ventilador, casos de compresor, casos de turbina, altas temperaturas, rotación de alta velocidad y alta presión .

Gran tren de aterrizaje Anillos estructurales: Sujeto al impacto masivo y las cargas de fatiga .

Estructuras de cohetes y misiles: Anillos de conexión entre el motor, marcos de empuje del motor, anillos de guía, que requieren resistencia final y peso ligero .

Estación espacial y estructuras críticas satelitales: Anillos de carga, anillos de mecanismo de acoplamiento .

Industria energética:

Componentes del núcleo de la planta de energía nuclear: Anillos de conexión de contención, bridas principales del recipiente a presión, que requieren resistencia de confiabilidad y corrosión extremadamente alta .

Bridas del eje principal de la turbina eólica y anillos de conexión de torre: Sujeto a inmensas cargas de viento y cargas de fatiga .

Grandes recipientes a presión y bridas de tanque de almacenamiento: Para almacenamiento y transporte químico, petroquímico, GNG (gas natural licuado), que requiere una capacidad de carga de alta presión y tenacidad criogénica .

Anillos de tanque de combustible de hidrógeno de ultra alta presión: Requisitos extremadamente exigentes para la resistencia al fragilidad de hidrógeno y la vida de fatiga .

Ingeniería marina:

Anillos de conexión de casco sumergible de aguas profundas: Sujeto a una presión de agua externa extremadamente alta .

Anillos de soporte crítico para plataformas de perforación en alta mar: Requerir una excelente resistencia a la corrosión de agua de mar y una capacidad de carga .

Anillos estructurales de barco grande: Como el portador de aviones que detienen las estructuras de los engranajes, los componentes del tren de aterrizaje de los aviones .

Campo militar:

Grandes monturas de artillería y carreras de torretas: Resistencia al retroceso masivo e impacto .

Anillos críticos de carga para vehículos blindados pesados.

Anillos de tubo de lanzamiento de misiles.

Maquinaria pesada de alta gama:

Grandes carreras de rodamiento: Como para los rodamientos principales de la máquina perforada de túnel .

Engranajes de engranaje grande, engranajes de anillo.

Ventajas de diseño:

Relación final de fuerza / peso: Reunir o incluso exceder los requisitos de resistencia del acero mientras se logra una reducción significativa de peso, lo cual es crucial para mejorar la eficiencia del transporte y reducir el consumo de energía .

Confiabilidad y seguridad incomparables: El proceso de forjado elimina por completo los defectos de fundición, combinados con un estricto control de calidad y NDT, asegurando la seguridad a largo plazo de los componentes en las cargas y entornos más severos .

Excelente tolerancia al daño: Alta resistencia a la fractura y resistencia a la propagación de grietas de fatiga permiten que los componentes funcionen de manera segura durante un período incluso con defectos menores, proporcionando valiosos márgenes de seguridad .

Adaptabilidad ambiental superior: Especialmente aleaciones optimizadas para entornos criogénicos (e .} g ., lng) y altamente corrosivos (por ejemplo, entornos

Estabilidad dimensional: A través del alivio del estrés residual, garantiza una alta precisión dimensional de anillos grandes durante el mecanizado preciso y el servicio a largo plazo .

Limitaciones y desafíos de diseño:

Costo extremadamente alto: Requiere equipo de forja gigante, control de procesos complejo, materias primas costosas e inspección de calidad estricta, lo que lleva a costos iniciales significativamente más altos que otros materiales y procesos de fabricación .

Largo ciclo de fabricación: Procesos de forja y tratamiento térmico complejos, y los largos procedimientos de inspección conducen a ciclos de fabricación extendidos .

Dificultad de mecanizado: Las aleaciones de alta resistencia tienen fuerzas de corte altas y son propensas a tensiones residuales, imponiendo requisitos extremadamente altos en la potencia de la máquina herramienta, la rigidez y las estrategias de mecanizado .

Soldadura: La mayoría de las aleaciones de aluminio de ultra alta resistencia (especialmente la serie 7xxx) tienen una mala soldadura de fusión convencional, lo que limita los métodos de unión; Las técnicas de unión mecánica o unión de estado sólido (E . G ., FSW) a menudo se requieren .

Rendimiento de alta temperatura: Las aleaciones de aluminio generalmente no resisten bien las altas temperaturas; Las temperaturas de funcionamiento a largo plazo se limitan a continuación 120-150 grado, por encima del cual las propiedades mecánicas se degradarán significativamente .

Consideraciones económicas y de sostenibilidad:

Valor total del ciclo de vida: A pesar de la alta inversión inicial, su rendimiento ultra alto, la vida útil extremadamente larga y la reducción de peso que conducen a ahorros de costos operativos en aplicaciones críticas proporcionan ventajas económicas significativas sobre todo el ciclo de vida del producto .

Eficiencia de recursos: La forja, como un proceso de forma cercana a la red, reduce efectivamente los desechos de la materia prima; La alta reciclabilidad del aluminio también se alinea con los principios de economía circular .

Beneficios ambientales: El producto liviano conduce directamente a una reducción del consumo de energía y las emisiones de carbono, contribuyendo positivamente a la protección del medio ambiente .

Etiqueta: Anillo forjado de aluminio de pared de gran diámetro, China Fabricantes de anillo forjado de aluminio de pared de diámetro grande, proveedores, fábrica, Anillo de forjado de aluminio 6061, Anillo de falsificación de aleación de aluminio 7050, anillo de falsificación de aluminio, Anillo de aleación de aluminio forjado 5052, anillo de aleación de aluminio de gran diámetro, anillo forjado de aluminio

Envíeconsulta