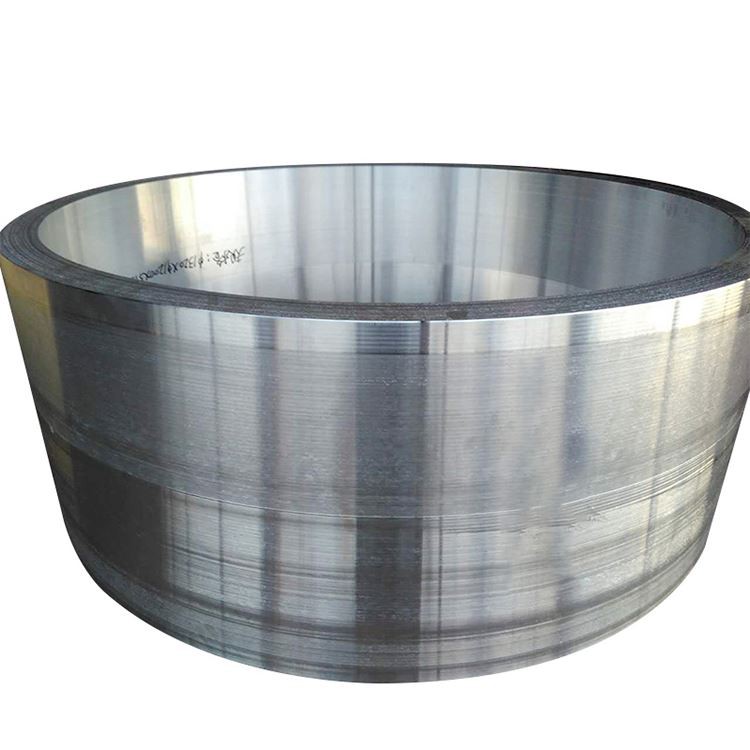

Anillos de aleación de aluminio de gran diámetro

Anillos de forja de aleación de aluminio de gran diámetro para aeroespacial, abreviado como anillos de forjado de aleación de aluminio, son componentes de anillo de aleación de aluminio con diámetros grandes hechos

1. Descripción general del material y proceso de fabricación

Large diameter aluminum alloy forged rings are indispensable high-performance structural components in modern industry, widely used in fields demanding stringent requirements for strength, toughness, reliability, dimensional stability, and lightweighting. These rings are typically made from various grades of aluminum alloys through precise forging processes, with sizes ranging from hundreds of millimeters to several meters, and correspondingly El aumento del grosor y la altura de la pared . forja imparten propiedades mecánicas superiores, una estructura interna muy densa y un flujo de grano optimizado a lo largo de la circunferencia del anillo, lo que permite un excelente rendimiento en condiciones de funcionamiento extremas .

Grados de aleación de aluminio comunes:

Serie de alta resistencia (E . G ., 2024, 7075, 7050): Se usa principalmente en los campos aeroespaciales, militares y otros con exigencias de relación de resistencia / peso extrema .

Serie resistente a la corrosión/soldable (E . G ., 5052, 5083, 5a06): Ampliamente aplicado en ingeniería marina, tanques de almacenamiento criogénico, vasos a presión y otras áreas que requieren alta resistencia a la corrosión, soldadura y tenacidad criogénica .

Serie Estructural General (E . G ., 6061, 6082): Adecuado para estructuras de ingeniería general, fuerza de equilibrio, maquinabilidad y costo .

Proceso de forjado premium para anillos de gran diámetro: Producir anillos forjados de aleación de aluminio de gran diámetro es un proceso que intensifica la tecnología y la búsqueda de equipos, con especial énfasis en la calidad interna y la uniformidad microestructural:

Preparación de derretimiento y lingote:

Se seleccionan aluminio primario de alta pureza y elementos de aleación .

Las tecnologías avanzadas de fusión, refinación, filtrado y desgasificación (E . g ., SNIF, desgasificación de vacío, agitación electromagnética) se emplean para garantizar la limpieza de la cría ultra alta, minimizando las inclusiones y el contenido de gases {}}}

Se utilizan grandes sistemas de fundición directa (DC) para producir lingotes de gran diámetro con dimensiones estables y estructura interna uniforme, cumpliendo los requisitos para la posterior forja a gran escala .

Tratamiento de homogeneización de lingotes:

Los lingotes grandes experimentan un tratamiento de recocido de homogeneización de larga duración (típicamente típicamente) de homogeneización en varias etapas para eliminar la macrosgregación, garantizar una distribución más uniforme de los elementos de aleación y mejorar la ductilidad del lingote, prepararlos para una forja a gran escala posterior .

Preparación e inspección de palanquillas:

Acondicionamiento de la superficie de lingoteo (escala o fresado) para eliminar los defectos de la superficie .

Se realiza una inspección estricta al 100% ultrasónica para garantizar que el lingote esté libre de defectos internos que puedan afectar la calidad de la falsificación y el rendimiento final del producto (E . g ., grietas, porosidad, grandes inclusiones) .}}}

Precalecimiento: el lingote o el preforma se calienta uniformemente al rango de temperatura de forja preciso para garantizar una ductilidad óptima y una deformación uniforme durante la configuración .

Secuencia de forja:

Molesto y preforzador: El lingote se somete a operaciones multidireccionales de alteraciones y dibujos múltiples en grandes prensas hidráulicas para descomponer la estructura de talla, eliminar granos grandes y formar una forma de preforma adecuada (E . G ., disco o panqueque) .

Perforación: Se forma un agujero central en la prensa al perforar o expandir el material sobre un mandril, creando una estructura de anillo preliminar . este proceso compacta aún más el material y refina la microestructura .

Formación de rodillos de anillo: Esto es crucial para formar anillos de gran diámetro . La circunferencia del anillo, mejorando significativamente las propiedades mecánicas circunferenciales y mejorando aún más la densidad del material .

Die Forging Finish (opcional): Para los anillos con formas más complejas o requisitos de precisión de dimensiones extremadamente altos, la conformación final se puede realizar en grandes prensas de falsificación para obtener dimensiones geométricas precisas y un buen acabado superficial .

Tratamiento térmico:

Dependiendo del grado de aleación y los requisitos finales de rendimiento, el tratamiento de la solución, el enfriamiento y el tratamiento de envejecimiento (para las aleaciones tratables con calor) o el tratamiento de estabilización (para aleaciones no tratables de calor) se realizan . Los procesos de tratamiento térmico son cruciales para el uniformidad microestructural y el control de estrés de los anillos de diámetro de gran diámetro, posiblemente requiriendo medios especiales de enfriamiento y un enfriamiento de calmante para asegurar un calma de residencia siniformes y reducen el estrés por el estrés de los anillos de diámetro que posiblemente se requieren medios de calado especiales y para asegurar el calma de calma siniformes y reducen el residente de los restos de residencia. Estrés .

Acabado e inspección:

Desacromunda, enderezado, inspección dimensional, verificaciones de calidad de la superficie, etc. .

Finalmente, las pruebas no destructivas completas (E . G ., Ultrasonic, Penetrant, Eddy Current) se realizan para garantizar que la calidad interna y de superficie del producto cumplan completamente con los estándares y los requisitos del cliente .

2. Propiedades mecánicas de anillos forjados de aleación de aluminio de gran diámetro

Las propiedades mecánicas de los anillos forjados de aleación de aluminio de gran diámetro dependen del grado de aleación seleccionado, el temperamento de tratamiento térmico y la optimización del proceso de forja . En general, los anillos forjados ofrecen las siguientes ventajas:

|

Tipo de propiedad |

Descripción del rendimiento |

Forjando ventaja encarnada |

|

Alta fuerza y dureza |

Significativamente más altos que las piezas o placas comparables, la fuerza y la ductilidad de equilibrio |

Refinamiento de grano, microestructura densa, eliminación de defectos como fundición |

|

Excelente rendimiento de fatiga |

Vida útil más larga bajo carga cíclica |

Flujo de grano optimizado, sitios de inicio de grietas de fatiga reducida |

|

Buena resistencia a la fractura |

Fuerte resistencia a la propagación de grietas, mejorando la seguridad estructural |

Microestructura densa, granos finos, distribución de precipitados uniformes |

|

Resistencia a la corrosión de estrés confiable |

Especialmente con tratamientos optimizados, resiste efectivamente el agrietamiento de la corrosión del estrés |

Dirección de flujo de grano favorable, estrés residual controlado, precipitados optimizados |

|

Alto grado de anisotropía |

Propiedades óptimas a lo largo de la dirección circunferencial (tangencial), secundaria en direcciones radiales y axiales |

Rolling Rolling alinea altamente el flujo de grano a lo largo de la circunferencia del anillo |

|

Rendimiento criogénico |

Las aleaciones de la serie 5xxx incluso muestran una mayor fuerza y dureza a temperaturas extremadamente bajas |

Características de aleación y microestructura forjada densa y uniforme |

Rango de rendimiento típico (dependiendo de la aleación y el temperamento):

Resistencia a la tracción definitiva: 170 MPa - 600 MPA

Resistencia de rendimiento (0.2%): 60 MPa - 550 MPA

Alargamiento: 7% - 28%

Dureza: 40 HB - 180 HB

Fuerza de fatiga: 70 MPa - 200 MPA

Dustitud de fractura (K1C): 20 MPa√m - 45 MPA√M

3. Características microestructurales

La microestructura de anillos de aleación de aluminio de gran diámetro es la garantía fundamental de sus excelentes propiedades macroscópicas:

Características microestructurales clave:

Estructura de grano y flujo de grano:

Después de forjar, especialmente el rodamiento de anillo, los granos gruesos como se rompen y reorientan, formando granos recristalizados finos y equiaxed y/o granos no recractalizados alargados alineados con la dirección de deformación principal .

El flujo de grano es una característica única de las paradas, que se refiere a la estructura fibrosa formada por granos metálicos internos durante la deformación plástica a lo largo de la dirección de contorno y estrés . En anillos de forjado de gran diámetro, el flujo de grano se distribuye uniformemente a lo largo de la circunferencia del anillo, proporcionando una excelente resistencia circunferencial, resistencia a la fatiga y dureza .}}}}}}}

Dispiareroides formados por elementos de aleación (E . G ., Al₃zr, Almncr) inhibe efectivamente el crecimiento y la recristalización del grano, manteniendo el refinamiento de grano .

Alta densidad y eliminación de defectos:

La inmensa presión aplicada durante el proceso de forja cierra por completo los defectos internos, como la porosidad, las cavidades de contracción y los bolsillos de gas, que pueden surgir durante la fundición, mejorando significativamente la densidad del material .

Reduce las inclusiones no metálicas y la macrosgregación, lo que lleva a una microestructura más uniforme .

Distribución de fase de fortalecimiento:

Precise control over heat treatment processes ensures uniform and fine precipitation and distribution of strengthening phases (e.g., Mg₂Al₃ in 5xxx series, or Al₂CuMg, MgZn₂ in 2xxx/7xxx series) within the grains and at grain boundaries, maximizing the alloy's strengthening potential.

La morfología y la distribución de precipitados en los límites de grano también se controlan estrictamente para optimizar la resistencia a la corrosión de estrés .

4. Especificaciones y tolerancias dimensionales

El rango de tamaño de los anillos forjados de aleación de aluminio de gran diámetro es muy amplio y se puede fabricar de acuerdo con los requisitos específicos del cliente .

|

Parámetro |

Gama de fabricación típica |

Tolerancia comercial (asombrada) |

Tolerancia de precisión (mecanizada) |

Método de prueba |

|

Diámetro exterior |

500 mm - 8000+ mm |

± 1.0% o ± 5 mm (lo que sea mayor) |

± 0.1 mm a ± 0.5 mm |

Cmm |

|

Diámetro interno |

400 mm - 7900+ mm |

± 1.0% o ± 5 mm (lo que sea mayor) |

± 0.1 mm a ± 0.5 mm |

Cmm |

|

Espesor de la pared |

50 mm - 1000+ mm |

± 5% o ± 5 mm (lo que sea mayor) |

± 0.1 mm a ± 0.5 mm |

Cmm |

|

Altura |

50 mm - 1500+ mm |

± 5% o ± 5 mm (lo que sea mayor) |

± 0.1 mm a ± 0.5 mm |

Cmm |

|

Llanura |

N/A |

0,5 mm/metro de diámetro |

0.1 mm/metro de diámetro |

Calibre de planitud/CMM |

|

Concentricidad |

N/A |

0.5 mm |

0.1 mm |

Calibre de concentricidad/CMM |

|

Aspereza de la superficie |

N/A |

Ra 6.3 - 12.5ℳ |

Ra 0.8 - 3.2ℳ |

Perfilómetro |

Capacidad de personalización:

Anillos forjados hechos a medida con varios tamaños, formas (e . g ., no circulares, cónicos) y los requisitos de tolerancia se pueden producir de acuerdo con dibujos detallados de clientes y especificaciones técnicas .

Por lo general, se ofrece en condiciones mecanizadas o de acabado mecanizadas para reducir los costos y el tiempo de procesamiento del cliente .

5. designaciones de temperamento y opciones de tratamiento térmico

Los anillos forjados de aleación de aluminio de gran diámetro se pueden suministrar en varios temperaturas de tratamiento térmico, dependiendo de su tipo de aleación y los requisitos de aplicación final .

|

Código de temperamento |

Descripción del proceso |

Aplicable a |

Características clave |

|

O |

Completamente recocido, suavizado |

Todas las aleaciones de aluminio |

Máxima ductilidad, menor resistencia, fácil para trabajar en frío |

|

H112 |

Solo aplanado después de forjar |

Serie 5xxx |

Retiene la microestructura forjada y el estrés residual, la resistencia moderada, la buena resistencia a la corrosión |

|

H321/H116 |

Estabilizado después de forjar |

Serie 5xxx |

Excelente corrosión del estrés y resistencia a la exfoliación, mayor resistencia que H112 |

|

T6 |

Solución tratada con calor, luego envejecida artificialmente |

2xxx, 6xxx, serie 7xxx |

La mayor resistencia, alta dureza |

|

T73/T74 |

Solución tratada con calor, luego en exceso |

Serie 7xxx |

Resistencia ligeramente menor que T6, pero excelente corrosión por estrés y resistencia a la exfoliación |

|

T76 |

Solución tratada con calor, luego especialmente envejecida |

Serie 7xxx |

Buenas propiedades generales, alta resistencia a la corrosión de estrés |

Guía de selección de temperatura:

Requisitos de fuerza: 7xxx Series T6 Temper ofrece la mayor resistencia, pero su sensibilidad SCC debe considerarse .

Resistencia a la corrosión: Serie 5xxx (H116/H321) y 7xxx Series T73/T74 Tempers son la mejor opción .

Soldadura: Las aleaciones de la serie 5xxx y 6xxx tienen una excelente soldadura . La soldadura de fusión convencional generalmente no se recomienda para series 2xxx y 7xxx .

Entorno de servicio: Requisitos específicos para entornos marinos, entornos criogénicos, vasos a presión, etc. .

6. Características de mecanizado y fabricación

El mecanizado de anillos de aleación de aluminio de gran diámetro generalmente requiere grandes herramientas de alta rigidez y estrategias de mecanizado especializadas .

|

Operación |

Material de herramienta |

Rango de parámetros recomendado |

Comentario |

|

Torneado |

Carburo, PCD |

Alta velocidad de corte, alimento medio-alto |

Gran diámetro, requiere máquinas de alta potencia, buena evacuación de chips |

|

Molienda |

Carburo, hss |

Alta velocidad de corte, alimento medio-alto |

El desgaste de la herramienta y la gestión de chips son críticos |

|

Perforación |

Carburo, estaño recubierto |

Velocidad de corte medio, alimento mediano |

Requiere un buen enfriamiento y evacuación de chips, evite el envoltorio de chips en la broca de taladro |

|

Soldadura |

Mig/tig |

Cable de relleno y gas de blindaje seleccionado según la calificación de aleación |

Weld de la serie 5xxx y 6xxx, la serie 2xxx/7xxx necesita procesos especiales |

|

Trabajo en frío |

O temperamento |

Doblar, las operaciones de rodadura son posibles, pero limitadas |

Los temperatura forjados (f) o tratados con calor (t/h) tienen una ductilidad más baja |

Guía de fabricación:

Maquinabilidad: Las aleaciones de aluminio generalmente tienen una buena maquinabilidad, pero la pegajosidad y el envoltura de chips son problemas comunes . herramientas nítidas con ángulos de rastrillo grandes, ángulos de hélice alta, combinadas con lubricantes de enfriamiento eficientes y buenos sistemas de evacuación de chips, son necesarios .}

Manejo del estrés residual: Las parlotes de gran tamaño son propensas a tensiones residuales significativas durante el enfriamiento y el mecanizado, lo que puede conducir a la distorsión . métodos de alivio de estrés, como el estiramiento (TXX51), la compresión o el alivio de la tensión vibratoria, se pueden emplear .

Tratamiento superficial: Los tratamientos de anodización, pintura o recubrimiento de conversión se pueden aplicar dependiendo del entorno de servicio y los requisitos estéticos .

7. Sistemas de resistencia y protección de la corrosión

La resistencia a la corrosión de anillos de aleación de aluminio de gran diámetro es una ventaja clave para su aplicación en entornos duros .

|

Serie de aleaciones |

Rendimiento típico de corrosión |

Preocupaciones de tipo de corrosión |

|

Serie 2xxx |

Corrosión atmosférica justa, susceptible a las picaduras |

Sensible a la corrosión intergranular, el agrietamiento de la corrosión del estrés (SCC) |

|

Serie 5xxx |

Excelente corrosión atmosférica y de agua de mar, excelente resistencia a las picaduras |

Puede sensibilizarse con el uso de alta temperatura a largo plazo, lo que lleva a SCC |

|

Serie 6xxx |

Buena corrosión atmosférica, ligeras picaduras |

Baja susceptibilidad SCC |

|

Serie 7xxx |

Buena corrosión atmosférica, pero SCC y corrosión de exfoliación sensible (T6) |

Corrosión intergranular, SCC, corrosión de exfoliación (temperatura de alta resistencia) |

Sistemas de protección:

Selección de aleación y temperamento: Seleccione los grados de aleación y los temperatura del tratamiento térmico con resistencia a la corrosión inherentemente superior (E . G ., 5xxx Serie H116/H321 o 7xxx Series T73/T74) .

Tratamiento superficial:

Anodizante: El método de protección más común, formando una película de óxido densa y densa que mejora la corrosión y la resistencia al desgaste .

Revestimientos de conversión química: Servir como excelentes cebadores para pintura o adhesivos, proporcionando protección básica .

Sistemas de pintura/recubrimiento: Los imprimadores epoxi de alto rendimiento y los abrigos de poliuretano proporcionan protección a largo plazo en entornos marinos e industriales .

Consideraciones de diseño: Evite áreas de atrapamiento de agua y corrosión de grietas; Aplique aislamiento galvánico cuando esté en contacto con metales diferentes .

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor típico |

Consideración de diseño |

|

Densidad |

2.66 - 2.85 g/cm³ |

Diseño liviano, control de gravedad Centro |

|

Rango de fusión |

500 - 650 grado |

Tratamiento térmico y ventana de soldadura |

|

Conductividad térmica |

110 - 200 W/m·K |

Gestión térmica, diseño de disipación de calor |

|

Conductividad eléctrica |

30 - 55% IACS |

Conductividad eléctrica en aplicaciones eléctricas |

|

Calor específico |

860 - 900 j/kg · k |

Cálculos de masa térmica y capacidad de calor |

|

Expansión térmica (CTE) |

22 - 24 ×10⁻⁶/K |

Cambios dimensionales debido a variaciones de temperatura |

|

Módulo de Young |

70 - 75 GPA |

Cálculos de deflexión y rigidez |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Moderado |

Vibración y control de ruido |

Consideraciones de diseño:

Liviano: La baja densidad de las aleaciones de aluminio permite anillos de gran diámetro para lograr una reducción significativa de peso, ofreciendo beneficios económicos y de rendimiento sustanciales en aplicaciones aeroespaciales, de transporte ferroviario y marino .

Rango de temperatura de funcionamiento: Debe determinarse en función del tipo de aleación y el entorno de aplicación, evitando el servicio a largo plazo a altas temperaturas que pueden conducir a la degradación del rendimiento .

Fuerza y equilibrio de rigidez: A través del diseño de sección razonable y la selección de aleaciones, garantice una rigidez suficiente para evitar la deformación excesiva mientras cumple con los requisitos de resistencia .

Adaptabilidad ambiental: Considere factores como la corrosividad, el rango de temperatura, la vibración y las cargas de impacto del entorno de trabajo .

9. Garantía y prueba de calidad

El control de calidad para anillos de aleación de aluminio de gran diámetro es extremadamente estricto, que abarca cada etapa desde materias primas hasta la entrega de productos terminados .

Procedimientos de prueba estándar:

Certificación de materia prima: Trazabilidad de lingotes, verificación de la composición química, número de calor, fecha de producción, etc. .

Control de calidad de fundición y lingote: Análisis elemental en línea, medición del contenido de hidrógeno, monitoreo de eficiencia de filtro, detección de defectos ultrasónicos .

Monitoreo del proceso de forjado: Monitoreo en tiempo real de perfiles de temperatura, cantidades de deformación, presión, condición de troquel, etc. .

Monitoreo del proceso de tratamiento térmico: Uniformidad de temperatura del horno, tiempo, velocidad de enfriamiento, temperatura de medios de extinción, etc. .

Inspección de precisión dimensional y geométrica: Inspección completa de diámetros externos e internos, espesor de la pared, altura, planitud, concentricidad, etc. ., utilizando máquinas de medición de coordenadas de alta precisión (CMMS), escáneres láser, etc.

Prueba de propiedad mecánica:

Muestreo: Las muestras se toman de ubicaciones críticas (típicamente direcciones circunferenciales y radiales del anillo) de acuerdo con las dimensiones de forja y los requisitos estándar para las pruebas .

Pruebas: TENSILE (UTS, YS, EL), Dureza, tenacidad al impacto, fatiga, resistencia a la fractura, agrietamiento por corrosión del estrés (SCC) .

Pruebas no destructivas (NDT):

Prueba ultrasónica: 100% de inspección volumétrica de todo el anillo, el método más efectivo para detectar defectos internos (e . g ., inclusiones, porosidad, grietas, corrosión intergranular), a menudo requerido para cumplir con los estándares aeroespaciales (E . g {}}}, AMS 2630 Class AA)

Prueba de penetración: Detecta defectos superficiales y cercanos a la superficie .

Prueba de corriente de Eddy: Detecta defectos superficiales y cercanos a la superficie, particularmente para materiales conductores .

Prueba radiográfica (RT): Utilizado para la reinspección de defectos internos en áreas críticas específicas .

Análisis microestructural: Examen metalográfico para evaluar el tamaño del grano, el flujo de grano, el grado de recristalización, la distribución de precipitados, los tipos de defectos, etc. .

Medición de rugosidad de la superficie.

Normas y certificaciones:

Cumple con ASTM B247, AMS (especificaciones de material aeroespacial), EN (estándares europeos), GB/T (estándares nacionales chinos), etc. .

Certificaciones del sistema de calidad: ISO 9001, AS9100 (Aerospace) .

EN 10204 Tipo 3 . 1 o 3.2 Se pueden proporcionar informes de prueba de material, y la certificación de terceros se puede organizar a solicitud del cliente.

10. Aplicaciones y consideraciones de diseño

Los anillos de aleación de aluminio de gran diámetro juegan un papel fundamental en varios sectores de la industria de alta tecnología y pesados debido a su excelente rendimiento general .

Áreas de aplicación principales:

Aeroespacial: Carcasas del motor de aeronaves, anillos de componentes de la turbina, anillos de carga de tren de aterrizaje, anillos de conexión del tanque de combustible de cohetes, anillos estructurales de la nave espacial, etc. .

Industria energética: Anillos de equipos de planta de energía nuclear, bridas del eje principal de la turbina eólica, bridas de recipientes a presión grandes, anillos de tanque de combustible de hidrógeno, etc. .

Ingeniería marina y en alta mar: Anillos de conexión estructural de casco de buques grandes, anillos de soporte crítico para plataformas de perforación en alta mar, anillos de conexión de casco de presión sumergible de aguas profundas, anillos de tanque de operador de GNL, etc. .

Tránsito ferroviario: Anillos de conexión del cuerpo de tren de alta velocidad, parlantes de bogie críticos, anillos de frenado de tren grande, etc. .

Militar: Grandes monturas de artillería, anillos de carga de vehículos blindados, anillos de lanzador de misiles, etc. .

Maquinaria pesada: Grandes carreras de rodamiento, espacios en blanco, anillos principales de rodamiento para máquinas de perforación de túneles, etc. .

Ventajas de diseño:

Liviano: La baja densidad de las aleaciones de aluminio combinadas con el proceso de forja permite una reducción significativa de peso en grandes componentes estructurales, mejorando la eficiencia y reduciendo los costos operativos .

Alta fiabilidad y seguridad: La alta resistencia, la alta dureza, la excelente resistencia a la fatiga y la densa microestructura interna proporcionada por la forja garantiza la confiabilidad a largo plazo de los componentes en cargas extremas y entornos complejos .

Estabilidad dimensional: Después de un riguroso tratamiento térmico y alivio del estrés, los anillos forjados de gran diámetro exhiben una buena estabilidad dimensional durante el mecanizado posterior y el servicio a largo plazo .

Resistencia a la corrosión: En particular, las aleaciones de la serie 5xxx demuestran una excelente resistencia a la corrosión en entornos marinos e industriales .

Flexibilidad de diseño: A través de la selección de diferentes aleaciones, los temperatura del tratamiento térmico y los procesos de forja personalizados, se pueden cumplir varios requisitos de diseño complejos y exigentes .

Limitaciones de diseño:

Costo: La producción de anillos forjados de gran diámetro requiere costosos equipos especializados y procesos complejos, lo que lleva a mayores costos iniciales .

Sensibilidad a la temperatura: Algunas aleaciones de aluminio de alta resistencia pueden experimentar la degradación del rendimiento en entornos de alta temperatura a largo plazo, lo que requiere la consideración de los límites de temperatura de funcionamiento .

Soldadura: Algunas aleaciones de alta resistencia tienen poca soldadura, lo que puede requerir técnicas de soldadura o diseño especiales para evitar soldadura .

Estrés residual: El proceso de enfriamiento para las dotas de gran tamaño puede generar tensiones residuales significativas, lo que requiere tratamientos de alivio de estrés apropiados .

Consideraciones económicas y de sostenibilidad:

Valor del ciclo de vida: Aunque la inversión inicial es alta, el rendimiento superior y la larga vida útil de los anillos forjados reducen los costos de mantenimiento y reemplazo, ofreciendo un mayor valor económico a largo plazo .

Utilización de material: Forying es un proceso de forma cercana a la red, reduciendo efectivamente los desechos de materia prima en comparación con el mecanizado tradicional .

Amabilidad ambiental: Las aleaciones de aluminio son materiales totalmente reciclables, alineándose con los principios de fabricación verde; La ligera peso del producto también contribuye a reducir el consumo de energía y las emisiones de carbono de los productos finales .

Etiqueta: Anillos forjados de aleación de aluminio de gran diámetro, China Fabricantes de anillos forjados de aleación de aluminio de gran diámetro, proveedores, fábrica, Anillo de aleación de aluminio forjado 5052, Anillo de forjado de aluminio 6061, anillo de falsificación de aleación de aluminio, anillo forjado de aluminio, Anillos enrollados de aluminio, anillo de aleación de aluminio de gran diámetro

Envíeconsulta