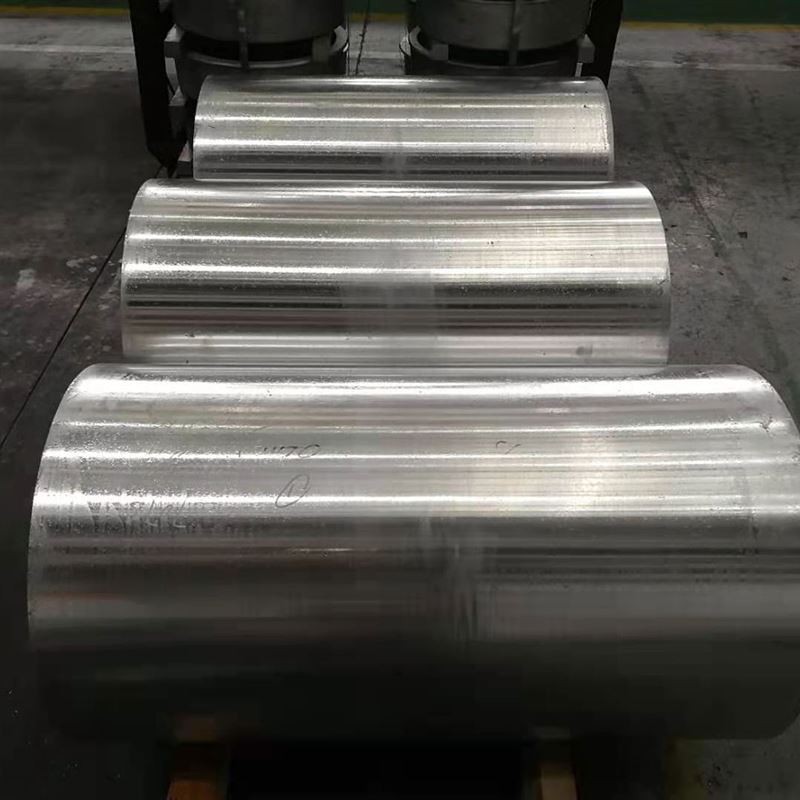

Barra redonda de aluminio 7050

Las barras redondas de aluminio forjadas 7050 de alta resistencia juegan un papel importante en varios campos, como la fabricación aeroespacial, militar, de fabricación automotriz y mecánica debido a su excelente rendimiento de procesamiento y áreas de aplicación amplias .

1. Composición de material y proceso de fabricación

La barra redonda de aluminio forjado 7050 es una aleación de ultra alta resistencia, aluminio-tinum-bycin-magnesium-cobre de ultra alta resistencia al calor. contornos, lo que lo convierte en una opción ideal para aplicaciones industriales aeroespaciales, militares y de alto rendimiento:

Elementos de aleación primarios:

Zinc (zn): 5.9-6.9% (elemento de fortalecimiento primario)

Magnesio (mg): 2.0-2.6% (funciona con zinc para formar fases de fortalecimiento)

Cobre (cu): 2.0-2.6% (mejora la resistencia a la corrosión de la resistencia y el estrés)

Zirconio (Zr): 0.08-0.15% (refinador de grano, inhibe la recristalización)

Material base:

Aluminio (AL): Balance

Impurezas controladas:

Hierro (Fe): menor o igual al 0.15% máximo

Silicon (SI): menor o igual a 0.12% máx.

Manganeso (MN): menor o igual al 0.10% máximo

Titanio (Ti): menor o igual a 0.06% máx.

Cromo (CR): menor o igual al 0.04% máx.

Otros elementos: menos de o igual a 0.05% cada uno, menor o igual a 0.15% en total

Proceso de forja premium:

Preparación de fusión:

Aluminio primario de alta pureza (99.9% mínimo)

Control preciso de elementos de aleación con ± 0.03% de tolerancia

Sistemas de filtración de varias etapas (filtros de espuma de cerámica, filtros de cama profunda) para la limpieza ultra alta

Desgasificación de vacío o desgasificación de SNIF avanzado (hidrógeno <0.08 ml/100 g)

Control de refinamiento de grano y recristalización utilizando AL-ZR Master Alloy

Tecnología avanzada de fundición directa (DC) para lingotes sin defectos y de gran tamaño

Homogeneización:

Homogeneización de múltiples etapas en 460-480 grado para 24-48 horas

Control de temperatura estricto: ± 3 grados

Tasas de enfriamiento lentas para garantizar una distribución uniforme de elementos de aleación y eliminar la macro segregación

Preparación de palanquillas:

Acondicionamiento de la superficie (escala o fresado)

Inspección 100% ultrasónica (conforme a AMS 2630 Clase A1 o ASTM E2375 Nivel 2)

Precalentamiento: 380-420 grado, con control de uniformidad de temperatura precisa

Secuencia de forja:

Forjería de múltiples etapas, que incluye morir abierto, morada cerrada o falsificación radial

Temperatura de deformación: 350-400 grado (controlado con precisión a continuación temperatura de recristalización)

Capacidad de prensa hidráulica: 5, 000-50, 000 toneladas (dependiendo del tamaño de la barra y la complejidad)

Diseño y control asistido por computadora para optimizar el flujo de grano y las tasas de deformación

Relación de reducción mínima: 4: 1 a 6: 1, asegurando una estructura interna densa y uniforme y eliminación de la estructura fundida

Tratamiento térmico de la solución:

475-485 grado para 2-4 horas (dependiente del diámetro)

Uniformidad de temperatura: ± 3 grados

Transferencia rápida al medio de enfriamiento (<5 seconds)

Temple:

Apareje de agua caliente (60-80 grado) o enfriamiento de polímeros

Velocidad de enfriamiento controlada para optimizar la resistencia a la corrosión

Alivio del estrés (para los temperatura T7451/T74511):

Estiramiento controlado (1-3% deformación plástica) para reducir el estrés residual

Envejecimiento artificial de dos etapas (para temperaturas T7451/T74511):

Primera etapa: 120 grados para 6-10 horas (formación de zonas GP)

Segunda etapa: 160 grados para 8-16 horas (formación de fases η 'y η, mejorando la resistencia SCC)

Todas las etapas de producción están sujetas a un estricto control de calidad, pruebas no destructivas y gestión de trazabilidad .

2. Propiedades mecánicas de 7050 barra redonda forjada

|

Propiedad |

T7451 |

T74511 |

T7651 |

T76511 |

Método de prueba |

|

Resistencia a la tracción definitiva |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Resistencia al rendimiento (0.2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Alargamiento (2 pulgadas) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Dureza (Brinell) |

150-165 HB |

150-165 HB |

160-175 HB |

160-175 HB |

ASTM E10 |

|

Fuerza de fatiga (ciclos de 5 × 10⁷) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Resistencia al corte |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Hardedad de la fractura (K1C, típica) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Distribución de propiedades:

Axial vs . Propiedades radiales:<5% variation in strength properties (forging provides excellent anisotropy)

Variación de la propiedad interna en barras de gran diámetro: típicamente menos del 5%

Variación del núcleo a la dureza de la superficie:<5 HB

Balance de resistencia a la resistencia: la aleación 7050 ofrece una dureza de fractura superior en comparación con 7075- T6 mientras mantiene alta fuerza

Resistencia al agrietamiento por corrosión del estrés: T7451/T74511 Los temperatura proporcionan una resistencia SCC muy alta, superior a los temperaturas T6

3. Características microestructurales

Características microestructurales clave:

Estructura de grano:

Estructura mixta fina y uniforme de los granos recristalizados y alargados

Flujo de grano alineado con la forma de forja, orientada a lo largo de la dirección de tensión, proporcionando excelentes propiedades mecánicas

Los dispersoides de Al₃zr formados por circonio inhiben efectivamente el crecimiento y la recristalización del grano

Tamaño de grano ASTM 6-9 (45-16 μm)

Distribución de precipitados:

η '(mgzn₂) y η (mgzn₂) fases: formadas a través del envejecimiento de dos etapas, proporcionando un fortalecimiento primario

El contenido de Cu y Mg en solución sólida es crítico para la resistencia SCC

Cantidad extremadamente baja y tamaño controlado de compuestos intermetálicos primarios como Al₂cumg, Alzncu, Al₂cu

Desarrollo de la textura:

El proceso de forjado controlado crea textura específica, optimización de fuerza, resistencia y resistencia SCC

Características especiales:

Tamaño y distribución de precipitados de límite de grano (zonas GP y η ') controlados con precisión para maximizar la resistencia SCC

Zonas optimizadas de zinc en los límites de grano, reduciendo las rutas de corrosión anódica

Alta limpieza metalúrgica, minimizando los defectos de inclusión

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia de precisión |

Tolerancia comercial |

Método de prueba |

|

Diámetro |

100-700 mm |

± 0.4 mm hasta 200 mm |

± 0.8 mm hasta 200 mm |

Micrómetro/pinza |

|

± 0.2% por encima de 200 mm |

± 0.4% por encima de 200 mm |

|||

|

Ovalidad |

N/A |

40% de tolerancia al diámetro |

60% de tolerancia al diámetro |

Micrómetro/pinza |

|

Longitud |

1000-6000 mm |

± 3 mm |

± 6 mm |

Cinta medida |

|

Rectitud |

N/A |

0.4 mm/m |

0.8 mm/m |

Láser/láser |

|

Aspereza de la superficie |

N/A |

1,6 μm de ra max |

3.2 μm de ra max |

Perfilómetro |

|

Cortar la cuadrícula del extremo |

N/A |

0.3 grados máximo |

0.6 grados máximo |

Transportador |

Formularios estándar disponibles:

Barra redonda forjada: diámetros de 100 mm a 700 mm

Servicio personalizado de corte a largo

Tolerancias especiales y acabados superficiales (e . g ., pelado, tierra, precisión girada) disponible a pedido

Disponible en varios temperaturas de tratamiento térmico, como T7451, T74511, T7651, T76511

5. designaciones de temperamento y opciones de tratamiento térmico

|

Código de temperamento |

Descripción del proceso |

Aplicaciones óptimas |

Características clave |

|

T7451 |

Solución tratada + estirada para alivio del estrés + envejecimiento artificial de dos etapas |

Excelente resistencia a la corrosión de estrés con alta resistencia |

Alta resistencia, resistencia SCC superior, estabilidad dimensional |

|

T74511 |

T 7451 + Enderezado |

Adecuado para secciones irregulares, bajo estrés residual |

Similar a T7451, pero para formas complejas |

|

T7651 |

Solución tratada + estirada para alivio del estrés + envejecimiento artificial de dos etapas |

Excelente resistencia a la corrosión de exfoliación con alta resistencia |

Resistencia a la corrosión de exfoliación superior, alta resistencia |

|

T76511 |

T 7651 + Enderezado |

Adecuado para secciones irregulares, bajo estrés residual |

Similar a T7651, pero para formas complejas |

Guía de selección de temperatura:

T7451/T74511: la elección primaria cuando el diseño requiere un equilibrio de alta resistencia y resistencia excepcional para la corrosión de estrés (SCC)

T7651/T76511: utilizado cuando el diseño requiere una resistencia ligeramente mayor y resistencia específica a la corrosión de la exfoliación

El proceso de forja proporciona propiedades más uniformes en todas las direcciones y un menor estrés residual, lo que lo hace más adecuado para componentes estructurales críticos

6. Características de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Comentario |

|

Torneado |

Carbide, PCD |

VC =150-450 m/min, f =0.1-0.4 mm/rev |

Mecanizado de alta velocidad para un excelente acabado superficial, atención a la evacuación de chips |

|

Perforación |

Carburo, estaño recubierto |

VC =60-150 m/min, f =0.1-0.3 mm/rev |

Taladros de enfriamiento recomendados, buenos para agujeros profundos |

|

Molienda |

Carburo, hss |

VC =200-700 m/min, fz =0.08-0.2 mm |

Herramientas de ángulo de rastrillo de alto positivo, gran profundidad de corte, alimentación alta |

|

Ritmo |

HSS-E-PM, TICN recubierto |

VC =10-25 m/min |

Lubricación adecuada para una buena calidad de hilo |

|

Repente |

Carburo, hss |

VC =40-100 m/min, f =0.15-0.4 mm/rev |

Tolerancia h7 lograble |

|

Aserradura |

Cuchilla con punta de carburo |

VC =600-1500 m/min |

Adecuado para el corte de precisión de barras de gran diámetro |

Guía de fabricación:

Calificación de maquinabilidad: 50% (1100 aluminio=100%), más difícil de máquina que 6061, más fácil que 7075

Formación de chips: tiende a formar papas fritas y rotas finas, pero las papas fritas pueden acumularse, requiriendo una buena evacuación de chips

Refrigerante: fluido de corte soluble en agua (10-15% concentración), enfriamiento de velocidad de flujo alto; Los fluidos de corte a base de aceite también se pueden usar

Desgaste de la herramienta: más alto, recomendar PCD o herramientas de carburo recubiertas

Soldabilidad: no se recomiendan métodos de soldadura convencionales, limitados a aplicaciones especiales (E . G ., soldadura por fricción), pérdida de resistencia significativa después de soldar

Trabajo en frío: mala formabilidad, no adecuada para flexión en frío, estampado, etc. .

Trabajo en caliente: la falsificación debe realizarse bajo temperatura estrictamente controlada y tasas de deformación

Tratamiento de la superficie: se puede anodizar (recomendado anodizando sulfúrico), pero puede exhibir un tinte amarillento debido a un mayor contenido de cobre

Cracking de corrosión del estrés: los temperaturas T7451/T74511 ofrecen una resistencia SCC muy alta, que es su principal ventaja

7. Sistemas de resistencia y protección de la corrosión

|

Tipo de entorno |

Calificación de resistencia |

Método de protección |

Rendimiento esperado |

|

Atmósfera industrial |

Bien |

Anodizante + sellado |

10-15 años |

|

Atmósfera marina |

Bien |

Anodizante + sellado/pintura |

5-10 años |

|

Inmersión en agua de mar |

Justo |

Sistema de recubrimiento estricto o revestimiento |

Depende de la calidad y el mantenimiento del recubrimiento |

|

Alta humedad |

Bien |

Anodizante + sellado |

10-15 años |

|

Corrosión por estrés |

Excelente (temperatura T74/T76) |

No se necesita protección adicional |

Susceptibilidad extremadamente baja, superior a 7075- T6 |

|

Exfoliación |

Excelente (temperamento T76) |

No se necesita protección adicional |

Susceptibilidad extremadamente baja |

|

Corrosión galvánica |

Bien |

Aislamiento adecuado |

Diseño cuidadoso con metales diferentes |

Opciones de protección de la superficie:

Anodizante:

Tipo II (sulfúrico): 10-25 μm de espesor, mejora el desgaste y la resistencia a la corrosión, se puede teñir

Tipo III (duro): 25-75 μm de espesor, para aplicaciones de alto desgaste

Recubrimientos de conversión:

Recubrimientos de conversión de cromato (MIL-DTL -5541): excelente base para pinturas o adhesivos, proporciona protección de corrosión

Alternativas sin cromo: compatibles con el medio ambiente

Sistemas de pintura:

Primer epoxi + poliuretano TopCoat: proporciona una excelente protección a largo plazo, adecuada para entornos aeroespaciales

Revestimiento:

En entornos corrosivos extremos, se puede considerar el revestimiento con aluminio puro o capas de aleación resistentes a la corrosión

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor |

Consideración de diseño |

|

Densidad |

2.80 g/cm³ |

Cálculo de peso y optimización estructural |

|

Rango de fusión |

482-635 grado |

Ventana de tratamiento térmico y limitaciones de soldadura |

|

Conductividad térmica |

150 W/m·K |

Gestión térmica, diseño de transferencia de calor |

|

Conductividad eléctrica |

37-39% IACS |

Conductividad eléctrica en aplicaciones eléctricas |

|

Calor específico |

860 j/kg · k |

Cálculos de masa térmica y capacidad de calor |

|

Expansión térmica (CTE) |

23.6 ×10⁻⁶/K |

Cambios dimensionales debido a variaciones de temperatura |

|

Módulo de Young |

71.0 GPA |

Cálculos de deflexión y rigidez |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Medio-bajo |

Vibración y control de ruido |

Consideraciones de diseño:

Rango de temperatura de funcionamiento: -60 grado a +100 grado (la fuerza se degrada significativamente por encima de esto)

Rendimiento criogénico: un ligero aumento de la fuerza a bajas temperaturas, la tenacidad sigue siendo buena

Propiedades magnéticas: no magnéticos

Reciclabilidad: material reciclable de alto valor

Estabilidad dimensional: Excelente en los temperatura T7451/T74511, adecuado para mecanizado de precisión

Relación de resistencia a peso: entre las más altas para las aleaciones de aluminio, ideal para materiales aeroespaciales

9. Garantía y prueba de calidad

Procedimientos de prueba estándar:

Composición química:

Espectroscopía de emisión óptica

Fusión de gas inerte (contenido de hidrógeno)

Verificación de todos los elementos de aleación y contenido de impureza ultra baja

Prueba mecánica:

Prueba de tracción (longitudinal, transversal, corto transversal)

Prueba de dureza (Brinell, múltiples ubicaciones)

Pruebas de dureza de fractura (K1C, por ASTM E399)

Pruebas de fatiga (según sea necesario, E . G ., fatiga del haz giratorio)

Prueba de grietas por corrosión por estrés (SCC, por ASTM G44, G47)

Pruebas no destructivas:

Inspección ultrasónica (100% volumétrica, por AMS 2630 Clase A1, AMS-STD -2154 o ASTM E2375 Nivel 2)

Prueba de corriente de Eddy (defectos superficiales y cercanos a la superficie)

Inspección de penetrantes (defectos de la superficie)

Prueba radiográfica (defectos macroscópicos internos)

Análisis microestructural:

Determinación del tamaño de grano

Verificación del patrón de flujo de grano

Evaluación de precipitados (TEM/SEM)

Evaluación de grado de recristalización

Inspección dimensional:

CMM (máquina de medición de coordenadas)

Diámetro, longitud, rectitud, ovalidad, etc. .

Certificaciones estándar:

Informe de prueba de molino (en 10204 3.1 o 3.2)

Certificación de análisis químico

Certificación de propiedades mecánicas

Certificación de tratamiento térmico/forjado

Certificación de pruebas no destructivas

Conformidad con AMS 4106 (Foras), AMS 4107 (bar), ASTM B247 (Foras) y otros estándares aeroespaciales

AS9100 o ISO 9001 Certificación del sistema de gestión de calidad

10. Aplicaciones y consideraciones de diseño

Aplicaciones principales:

Estructuras aeroespaciales:

Marcos de fuselaje, spars de ala, largueros

Componentes del tren de aterrizaje

Conectores y sujetadores de aeronaves

Componentes del pilón del motor

Militar y defensa:

Componentes estructurales de la aeronave militar

Estructuras de misiles y cohetes

Piezas críticas de carga para vehículos blindados

Maquinaria de alto rendimiento:

Componentes del equipo de prueba de alta precisión

Partes críticas de los autos de carreras

Moldes y componentes de troquel (en casos específicos)

Ventajas de diseño:

Ultra-High Fuerza y una excelente relación de fuerza / peso

Resistencia de agrietamiento de corrosión de estrés superior (SCC) (especialmente en temperamento T7451)

Buena resistencia a la fractura, mejor que 7075- T6

El proceso de forja optimiza el flujo de grano, mejorando la resistencia a la fatiga y la anisotropía

Estrés residual de enfriamiento más bajo (a través del tratamiento con alivio del estrés)

Excelente estabilidad dimensional, adecuada para mecanizado de precisión

No magnético

Limitaciones de diseño:

Alto costo, utilizado principalmente para aplicaciones aeroespaciales críticas

Mala soldadura, soldadura convencional no recomendada

Formabilidad extremadamente pobre, no adecuada para trabajar en frío

Mala resistencia al calor, el rendimiento se degrada rápidamente a temperaturas elevadas

Requisitos de procesamiento y tratamiento térmico extremadamente exigentes, que requieren equipos especializados y un control estricto

Resistencia a la corrosión moderada, generalmente requiere protección de anodización o recubrimiento

Consideraciones económicas:

Una aleación de alto rendimiento, el costo inicial es significativamente mayor que las aleaciones de aluminio de uso general

Los procesos de fabricación e inspección complejos se suman a los costos de producción

A pesar del alto costo, su rendimiento superior es insustituible en aplicaciones críticas

Aspectos de sostenibilidad:

Material reciclable de alto valor, que contribuye a la economía circular

El diseño liviano en aeroespacial contribuye a una reducción del consumo de combustible y las emisiones de carbono

Los procesos de producción están bajo una estricta regulación ambiental

Guía de selección de materiales:

Elija 7050 cuando el diseño requiere un equilibrio de máxima resistencia, excelente resistencia a la fractura, resistencia a la fatiga y resistencia a la corrosión de estrés superior, y el costo no es el factor limitante principal

Particularmente adecuado para componentes de presión, tren de aterrizaje, fugos de ala y otras estructuras aeroespaciales críticas

Elija el temperamento T7651 cuando se necesita una resistencia ligeramente mayor y se requiere resistencia específica a la corrosión de la exfoliación

No es adecuado para aplicaciones que requieren soldadura o formación de frío complejo

Etiqueta: 7050 Forging de aluminio Barra redonda, China 7050 Fabricantes de barra redonda de aluminio, proveedores, fábrica, Barra forjada de aluminio 6061, barra de forjado de aluminio de haz, varilla de forjado de aluminio reductor, barra de falsificación de aluminio de freno, Barra redonda de aluminio 5083, varilla de forjado de aluminio de columna estructural

Envíeconsulta