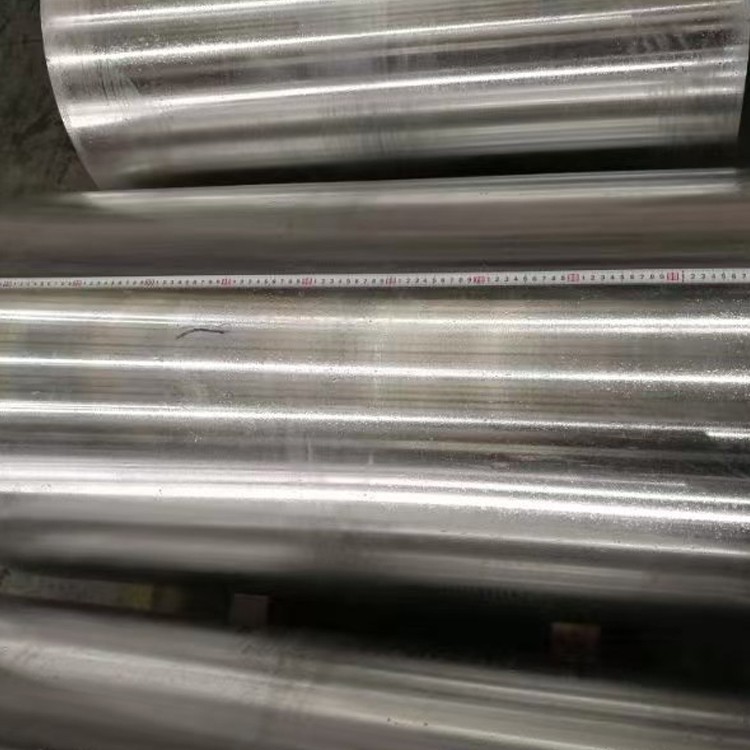

6061 Barra de aleación de aluminio de gran diámetro

6061 Las varillas de aleación de aluminio de gran diámetro juegan un papel importante en la producción industrial y han recibido una atención y reconocimiento generalizados debido a su ligero y de alta resistencia, buena resistencia a la corrosión, un excelente rendimiento de procesamiento, buena estabilidad térmica y resistencia a la fatiga, protección ambiental y sostenibilidad, así como campos de aplicación diversos.

1. Composición de material y proceso de fabricación

6061 La barra de aleación de aluminio de gran diámetro es una aleación versátil de aluminio-magnesio-silicio de aluminio que ofrece una excelente resistencia, buena resistencia a la corrosión, soldabilidad superior y maquinabilidad en una amplia gama de diámetros, lo que lo hace ideal para piezas estructurales, mecánicas, transporte y aplicaciones de ingeniería general:

Elementos de aleación primarios:

Magnesium (mg): 0. 8-1. 2% (mejora la fuerza)

Silicon (Si): 0. 4-0. 8% (forma fase de fortalecimiento Mg₂si con magnesio)

Cobre (cu): 0. 15-0. 40% (mejora la resistencia, reduce ligeramente la resistencia a la corrosión)

Cromo (cr): 0. 04-0. 35% (inhibe la recristalización, mejora la resistencia a la corrosión del estrés)

Material base:

Aluminio (AL): mayor o igual al 95.8% (saldo)

Impurezas controladas:

Hierro (Fe): menor o igual a 0. 70% max

Zinc (zn): menor o igual a 0. 25% max

Manganeso (mn): menor o igual a 0. 15% max

Titanium (ti): menor o igual a 0. 15% max

Otros elementos: menos o igual a {{0}}. 05% cada uno, menos o igual a 0.15% en total

Proceso de fabricación premium:

Preparación de fusión:

Aluminio primario de alta pureza (99.7% mínimo)

Adiciones de elementos de aleación precisos con ± 0. 05% de tolerancia

Filtración avanzada a través de filtros de espuma de cerámica (30-40 PPI)

Tratamiento de desgasificación de snif (hidrógeno <0. 10 ml\/100g)

Refinamiento de grano con Al-Ti-B Master Alloy

Casting semi-continuo directo (DC) para producir lingotes de gran diámetro

Homogeneización:

550-580 grado para 6-12 horas

Control de temperatura uniforme: ± 5 grados

Velocidad de enfriamiento controlada: 15-25 grado \/hora

Disolución de intermetálicos gruesos, eliminación de la microsegregación

Trabajo caliente (extrusión o forja):

Prensas de extrusión grandes: capaz de producir barras de hasta 400 mm de diámetro

O forja: procesar lingotes en barras a través de forjado radial o falsificación de matrícula cerrada

Temperatura de deformación: 450-500 grado

Asegura la deformación adecuada y el refinamiento de grano para la calidad interna y el flujo de grano óptimos

Tratamiento térmico de la solución:

520-550 grado para 1-4 horas (dependiente del diámetro)

Uniformidad de temperatura: ± 3 grados

Transferencia rápida al medio de enfriamiento (<10 seconds)

Temple:

Apagón de agua o apagón de polímero

Velocidad de enfriamiento controlada para una dureza óptima

Alivio del estrés (para los temperatura T651\/T6511):

Estiramiento controlado (1-3% deformación plástica) para reducir el estrés residual

Envejecimiento artificial (temperamento T6):

160-180 grado para 8-18 horas

Uniformidad de temperatura: ± 3 grados

Todas las etapas de producción están sujetas a un riguroso control de calidad y gestión de la trazabilidad.

2. Propiedades mecánicas de 6061 barra de aluminio de gran diámetro

|

Propiedad |

O (recocido) |

T4 |

T6 |

T651/T6511 |

Método de prueba |

|

Resistencia a la tracción definitiva |

110-145 MPA |

180-220 MPA |

290-320 MPA |

290-320 MPA |

ASTM E8 |

|

Strength Strinding (0. 2%) |

40-60 MPA |

90-120 MPA |

240-270 MPA |

240-270 MPA |

ASTM E8 |

|

Alargamiento (2 pulgadas) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Dureza (Brinell) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

ASTM E10 |

|

Fuerza de fatiga (ciclos de 5 × 10⁸) |

70-90 MPA |

90-110 MPA |

95-110 MPA |

95-110 MPA |

ASTM E466 |

|

Resistencia al corte |

70-90 MPA |

110-130 MPA |

190-210 MPA |

190-210 MPA |

ASTM B769 |

|

Módulo de elasticidad |

68.9 GPA |

68.9 GPA |

68.9 GPA |

68.9 GPA |

ASTM E111 |

Distribución de propiedades:

Propiedades axiales versus radiales:<5% variation in strength properties

Variación de la propiedad interna en barras de gran diámetro: típicamente menos del 7% para los temperaturas T6\/T651

Variación del núcleo a la dureza de la superficie:<5 HB

Estrés residual: niveles bajos de estrés en los temperatura T651\/T6511, reduciendo la distorsión del mecanizado

3. Características microestructurales

Características microestructurales clave:

Estructura de grano:

Granos alargados con algunos granos recristalizados después del trabajo caliente

Tamaño de grano ASTM 4-7 (90-32 μm)

Asegura la estructura y el refinamiento de grano uniforme dentro de las barras de gran diámetro a través de un estricto control de procesos

Distribución de precipitados:

Fase de fortalecimiento de MG₂SI: fino y uniformemente disperso, proporcionando un fortalecimiento primario

Alfesi Intermetallics: tamaño y distribución controlados

Dispiareroides CR₂Si o Al₁₂mg₂cr: inhibe el crecimiento del grano, mejora la resistencia a la corrosión del estrés

Desarrollo de la textura:

Textura de fibra introducida por extrusión\/forjado

La resistencia a la textura tiene un impacto menor en las propiedades mecánicas; El refinamiento de grano y el endurecimiento por precipitación son dominantes

Características especiales:

Distribución uniforme de precipitados en los límites de grano

Solución sólida supersaturada después del tratamiento con solución

Formación de fases de precipitación después del tratamiento con envejecimiento

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia de precisión |

Tolerancia comercial |

Método de prueba |

|

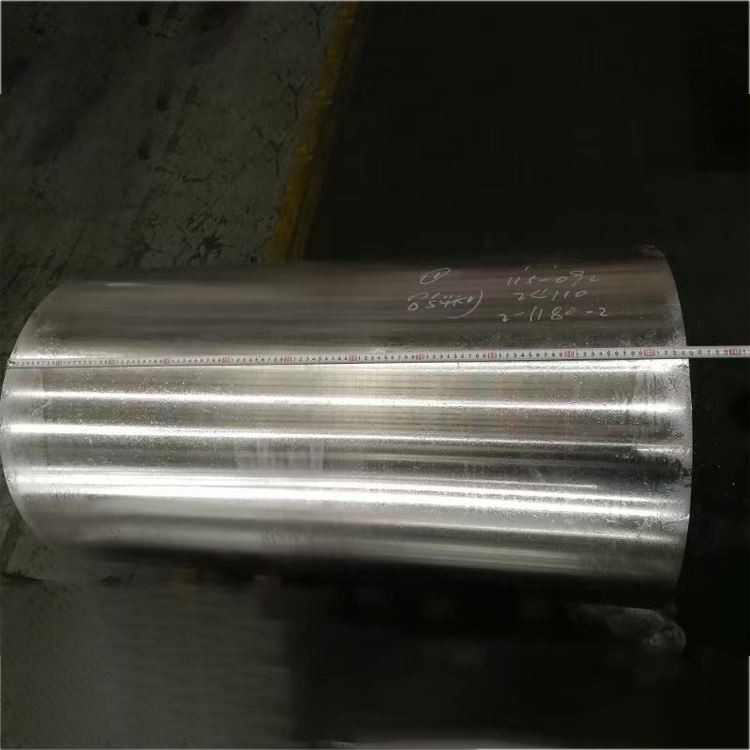

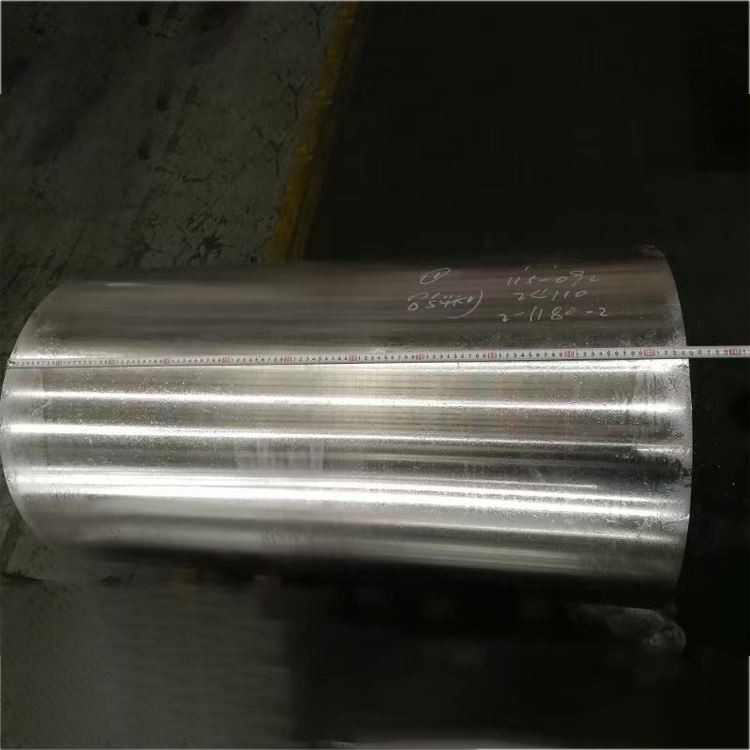

Diámetro |

100-600 mm |

± 0. 5 mm hasta 200 mm |

± 1. 0 mm hasta 200 mm |

Micrómetro\/pinza |

|

± 0. 25% por encima de 200 mm |

± 0. 5% por encima de 200 mm |

|||

|

Ovalidad |

N/A |

50% de tolerancia al diámetro |

75% de tolerancia al diámetro |

Micrómetro\/pinza |

|

Longitud |

1000-7000 mm |

± 5 mm |

± 10 mm |

Cinta medida |

|

Rectitud |

N/A |

0. 8 mm\/m |

1.5 mm\/m |

Láser\/láser |

|

Aspereza de la superficie |

N/A |

3.2 μm de ra max |

6.3 μm de ra max |

Perfilómetro |

|

Cortar la cuadrícula del extremo |

N/A |

0. 5 grados máximo |

1. 0 grado max |

Transportador |

Formularios estándar disponibles:

Barra redonda de diámetro grande: diámetros de 100 mm a 600 mm

Servicio personalizado de corte a largo

Tolerancias especiales y acabados superficiales (por ejemplo, pelado, tierra, precisión girada) disponible a pedido

Disponible en Temperadores de edad estirada (T651) con envejecimiento o envejecido (T651)

5. Designaciones de temperatura y opciones de tratamiento térmico

|

Código de temperamento |

Descripción del proceso |

Aplicaciones óptimas |

Características clave |

|

O |

Completamente recocido, suavizado |

Aplicaciones que requieren la máxima formabilidad |

La menor resistencia, la máxima ductilidad |

|

T4 |

Solución tratada con calor y envejecida naturalmente |

Buena formabilidad con requisitos de fuerza moderados |

Fuerza moderada, buena formabilidad |

|

T6 |

Solución tratada con calor y envejecida artificialmente |

Aplicaciones estructurales de alta resistencia |

Máxima resistencia y dureza |

|

T651 |

T 6 + Estrés aliviado por estiramiento |

Componentes estructurales críticos, bajo estrés residual |

Excelente estabilidad dimensional, baja distorsión de mecanizado |

|

T6511 |

T 6 + Ligero estiramiento + enderezado |

Bajo estrés residual para formas irregulares |

Similar a T651, pero para secciones transversales irregulares |

Guía de selección de temperatura:

O: para operaciones complejas de formación en frío

T4: para aplicaciones que requieren formación o soldadura posterior, con tratamiento térmico final

T6: para piezas estructurales y mecánicas generales que requieren alta resistencia

T651\/T6511: para barras de gran diámetro que requieren distorsión de mecanizado mínimo y estabilidad de alta dimensión

6. Características de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Comentario |

|

Torneado |

Carburo, diamante |

VC =250-600 m\/min, f =0. 1-0. 5 mm\/rev |

El mecanizado de alta velocidad produce un excelente acabado superficial |

|

Perforación |

Carburo, estaño recubierto |

VC =80-200 m\/min, F =0. 15-0. 40 mm\/rev |

Taladros de enfriamiento recomendados, buenos para agujeros profundos |

|

Molienda |

Carburo, hss |

VC =200-800 m\/min, fz =0. 1-0. 25 mm |

Herramientas de ángulo de rastrillo de alto positivo, gran profundidad de corte, alimentación alta |

|

Ritmo |

HSS-E-PM, TICN recubierto |

VC =20-40 m\/min |

Buena calidad de hilo, fácil de tocar |

|

Repente |

Carburo, hss |

VC =80-150 m\/min, f =0. 2-0. 6 mm\/rev |

Tolerancia h7\/h8 lograble |

|

Aserradura |

Cuchilla con punta de carburo |

VC =1000-3000 m\/min |

Bordes de corte lisos de corte eficiente |

Guía de fabricación:

Calificación de maquinabilidad: 80% (1100 aluminio=100%), maquinabilidad mejorada en T6 Temper

Formación de chips: se forma fácilmente chips cortos y rizados, facilitando la evacuación de chips

Refrigerante: fluido de corte soluble en agua (5-10% concentración)

Desgaste de herramientas: bajo, lo que lleva a una larga vida útil de la herramienta

Soldabilidad: Excelente con soldadura TIG y MIG, pérdida de resistencia mínima después de la soldadura

Tratamiento térmico: se puede enfriar y envejecer para mejorar la fuerza

Anodizante: fácilmente anodizado para superficies estéticas y resistentes a la corrosión

Soldadera y soldadura: posible

Estrés residual: los temperaturas T651\/T6511 reducen significativamente el estrés residual, minimizando la distorsión del mecanizado

7. Sistemas de resistencia y protección de la corrosión

|

Tipo de entorno |

Calificación de resistencia |

Método de protección |

Rendimiento esperado |

|

Atmósfera industrial |

Muy bien |

Superficie limpia, anodización opcional |

15-20+ años |

|

Atmósfera marina |

Bien |

Anodizante + sellado o pintura |

5-10+ años con mantenimiento |

|

Inmersión en agua de mar |

Justo |

Protección o pintura catódica |

Dependiendo de la calidad del recubrimiento |

|

Alta humedad |

Muy bien |

Superficie limpia, anodización opcional |

10-15+ años |

|

Corrosión por estrés |

Muy bien |

Excelente rendimiento en T6 Temper |

Baja susceptibilidad |

|

Exfoliación |

Muy bien |

Protección estándar |

Buena resistencia |

|

Corrosión galvánica |

Bien |

Aislamiento adecuado |

Diseño cuidadoso con metales diferentes |

Opciones de protección de la superficie:

Anodizante:

Tipo II (sulfúrico): 10-25 μm de espesor, para protección decorativa y general

Tipo III (duro): 25-75 μm de espesor, para resistencia al desgaste y mayor protección

Teñido y sellado: mejora la estética y la resistencia a la corrosión

Recubrimientos de conversión:

Recubrimientos de conversión de cromato (MIL-DTL -5541): excelente adhesión y protección de corrosión

Alternativas sin cromo: compatibles con el medio ambiente

Sistemas de pintura:

Primer epoxi + poliuretano TopCoat: para entornos duros

Reubicación en polvo: alta durabilidad y estética

Otros:

Electroplatación, recubrimiento de vacío, etc.

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor |

Consideración de diseño |

|

Densidad |

2.70 g\/cm³ |

Cálculo de peso y optimización estructural |

|

Rango de fusión |

582-652 grado |

Tratamiento térmico y ventana de soldadura |

|

Conductividad térmica |

167 W/m·K |

Diseño de disipación y transferencia de calor |

|

Conductividad eléctrica |

40-43% IACS |

Conductividad eléctrica en aplicaciones eléctricas |

|

Calor específico |

897 j\/kg · k |

Cálculos de masa térmica y capacidad de calor |

|

Expansión térmica (CTE) |

23.6 ×10⁻⁶/K |

Cambios dimensionales debido a variaciones de temperatura |

|

Módulo de Young |

68.9 GPA |

Cálculos de deflexión y rigidez |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Medio-bajo |

Vibración y control de ruido |

Consideraciones de diseño:

Rango de temperatura de funcionamiento: -80 grado a +150 grado

Rendimiento de alta temperatura: la fuerza comienza a disminuir por encima de los 100 grados

Rendimiento criogénico: un ligero aumento de la fuerza a bajas temperaturas, sin transición frágil

Propiedades magnéticas: no magnéticos

Reciclabilidad: 100% reciclable con alto valor de desecho

Formabilidad: bueno en temperamento T4, limitado a temperamento T6

Estabilidad dimensional: excelente en los temperatura T651\/T6511, adecuado para mecanizado de precisión

Relación de resistencia a peso: ventajosa en aplicaciones estructurales

9. Garantía y prueba de calidad

Procedimientos de prueba estándar:

Composición química:

Espectroscopía de emisión óptica

Análisis de fluorescencia de rayos X

Verificación de todos los elementos principales y contenido de impurezas

Prueba mecánica:

Prueba de tracción (longitudinal y transversal)

Prueba de dureza (Brinell, múltiples ubicaciones)

Prueba de fatiga (según sea necesario)

Pruebas no destructivas:

Inspección ultrasónica (100% volumétrica, por ASTM B594\/E2375)

Prueba de corriente de Eddy (defectos superficiales y cercanos a la superficie)

Inspección de penetrantes (defectos de la superficie)

Análisis microestructural:

Determinación del tamaño de grano

Precipitar e evaluación intermetálica

Verificación del patrón de flujo de grano (para barras forjadas)

Inspección dimensional:

CMM (máquina de medición de coordenadas)

Diámetro, longitud, rectitud, ovalidad, etc.

Certificaciones estándar:

Informe de prueba de material (en 10204 3. 1 o 3.2)

Certificación de análisis químico

Certificación de propiedades mecánicas

Certificación de tratamiento térmico

Certificación de pruebas no destructivas

Conformidad con ASTM B221 (para barra extruida), ASTM B211 (para barra enrollada\/con acabado en frío) o ASTM B247 (para la barra forjada) según corresponda

10. Aplicaciones y consideraciones de diseño

Aplicaciones principales:

Componentes estructurales:

Marcos arquitectónicos y soportes

Componentes del puente

Estructuras de camiones y marinos

Bases de maquinaria de automatización

Piezas mecánicas:

Cuerpos de válvula, cuerpos de la bomba

Pozos de transmisión, engranajes

Pernos, tuercas, sujetadores

Columnas y accesorios

Industria del transporte:

Piezas automotrices (chasis, suspensión)

Componentes del vagón ferroviario

Marcos de bicicleta

Componentes de yates y botes

Equipo de electrónica y precisión:

Piezas de equipo semiconductores

Carcasas de componentes electrónicos

Componentes del dispositivo médico

Brackets de equipo óptico

Recreación y bienes de consumo:

Carretes de pesca

Artículos deportivos

Equipo fotográfico

Ventajas de diseño:

Buen rendimiento general: alta resistencia, resistencia a la corrosión, fácil de máquina, soldable

Buena relación de resistencia a peso en T6 Temper

Mejora significativa de la fuerza después del enfriamiento y el envejecimiento

Baja distorsión de mecanizado en temperatura T651\/T6511

Fácil de anodizar y aplicar varios tratamientos superficiales

Excelentes características de soldadura

Altamente versátil para varias industrias

No magnético para aplicaciones específicas

Buena reciclabilidad

Limitaciones de diseño:

Menor resistencia en comparación con las aleaciones de la serie 7xxx

La resistencia a la corrosión en algunos entornos marinos no es tan buena como las aleaciones de la serie 5xxx

No es adecuado para aplicaciones que requieren dureza ultra alta y resistencia al desgaste

Rendimiento limitado de resistencia a la alta temperatura (por encima de 150 grados)

La capacidad de formación de frío no es tan buena como aleaciones como 5052

La resistencia en el área soldada puede disminuir ligeramente

Consideraciones económicas:

Excelente rendimiento a un costo razonable, por lo que es ideal para muchas aplicaciones.

Amplia cadena de suministro y capacidad de producción

Costos de mecanizado relativamente bajos

La buena reciclabilidad reduce los costos de chatarra

Aspectos de sostenibilidad:

100% reciclable y de alta utilización de recursos

Menor consumo de energía en producción en comparación con el acero

Impacto ambiental relativamente bajo a lo largo de su ciclo de vida

La vida útil larga reduce la frecuencia de reemplazo

Cumple con ROHS y alcanza los estándares, libres de sustancias dañinas

Guía de selección de materiales:

Elija 6061 cuando se necesita una aleación de propósito general con alta resistencia, buena soldadura y resistencia a la corrosión

Elija 5052 cuando se requiere la máxima formabilidad y la resistencia es menos crítica

Considere las aleaciones de 2xxx o 7xxx Series cuando una mayor resistencia es primordial y la soldadabilidad no es una preocupación principal

T6 Temper es adecuado para la mayoría de las partes estructurales y mecánicas

Los temperatura T651\/T6511 son adecuados para piezas que requieren mecanizado de precisión y bajo estrés residual

Etiqueta: 6061 Barra de aleación de aluminio de gran diámetro, China 6061 fabricantes de barras de aleación de aluminio de gran diámetro, proveedores, fábrica, barra de forjado de aluminio del eje, Barra forjada de aluminio 5052, barra de aluminio de brida, sellar barra de forjado de aluminio, Varilla de forjado de aluminio de sellado, barra de forjado de aluminio de brida

Envíeconsulta