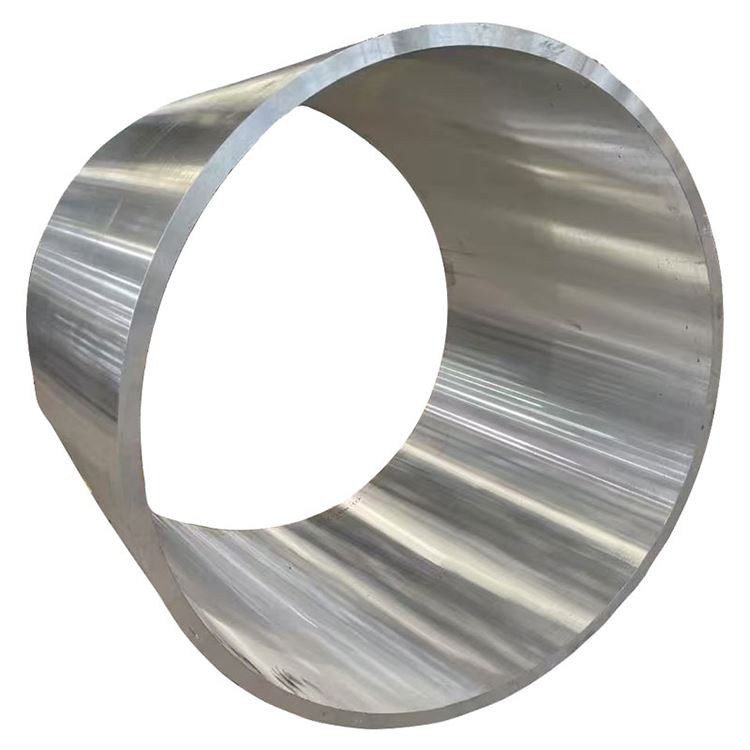

5A06 H112 Anillo forjado de aluminio

5A06 H112 El anillo forjado de aluminio juega un papel importante en múltiples campos debido a su alta resistencia, buena resistencia a la corrosión, excelente rendimiento de soldadura y facilidad de procesamiento .

1. Composición de material y proceso de fabricación

El anillo forjado de aluminio 5A06 H112 es una aleación de aluminio de aluminio de alta resistencia y de alta resistencia, no se puede hacer calor, la buena soldadura, la buena soldadura, la resistencia moderada y las propiedades criogénicas superiores .}} el temperamento H112 indica que el material ha sido forjado y subvencionalmente el tratamiento crediente de calor o el calor de calor. retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vessels:

Elementos de aleación primarios:

Magnesio (mg): 5.8-6.8% (elemento de fortalecimiento primario, proporciona alta resistencia y buena soldabilidad)

Manganeso (mn): 0.5-0.8% (mejora aún más la fuerza y refina el grano)

Cromo (cr): 0.10-0.20% (inhibe la recristalización, mejora la resistencia a la corrosión del estrés)

Titanium (ti): 0.02-0.10% (refinamiento de grano)

Material base:

Aluminio (AL): Balance

Impurezas controladas:

Hierro (Fe): menor o igual a 0.25% máx.

Silicon (SI): menor o igual al 0.40% máx.

Cobre (cu): menor o igual al 0.10% máximo

Zinc (zn): menor o igual al 0.20% máximo

Berilio (be): 0.0001-0.005% (inhibe la oxidación)

Otros elementos: menos de o igual a 0.05% cada uno, menor o igual a 0.15% en total

Proceso de forja premium:

Preparación de fusión:

Aluminio primario de alta pureza

Control preciso de elementos de aleación con ± 0.05% de tolerancia

Filtración avanzada y tratamientos de desgasificación (E . G ., SNIF o desgasificación rotativa) Asegúrese de la limpieza de la fusión

Refinamiento de grano (típicamente con aleación maestra Al-Ti-B)

Casting semi-continuo directo (DC) para producir lingotes de alta calidad

Homogeneización:

450-480 grado para 8-16 horas

Control de temperatura uniforme: ± 5 grados

Asegura la distribución uniforme de elementos de aleación y elimina la microgregación

Preparación de palanquillas:

Acondicionamiento de la superficie de lingoteo (escala o fresado)

Inspección ultrasónica para garantizar la imperfacción interna

Precalentamiento: 380-420 grado, con control de uniformidad de temperatura precisa

Secuencia de forjado (forja de anillo):

Molesto: forjar el lingote en un disco o anillo de preforma en 380-420 grado

Piercing/Punching: Crear un agujero central usando troqueles o mandreles intermedios, formando gradualmente la forma del anillo

Rolling del anillo: usando una máquina de rodillo de anillo para expandir axial y radialmente la preforma del anillo, refinando aún más la estructura de grano y el control de las dimensiones

Acabado de forjado de die: Formación final en troqueles para garantizar la precisión geométrica y el acabado de la superficie

Temperatura de forja: 350-400 grado

Presión de forja: miles de toneladas, dependiendo del tamaño del anillo y la complejidad

Relación de reducción mínima: 3: 1 a 5: 1, asegurando una estructura interna densa, uniforme, eliminación de la estructura fundida y formación de flujo de grano optimizado

Recocido (opcional):

Si se necesita procesamiento adicional o ajuste microestructural, se puede realizar el recocido después de forjar para lograr el temperamento O .

Formación de temperatura H112:

Después de forjar, el material sufre solo un procesamiento mecánico menor (si es necesario), como el aplanamiento o el alisado, sin tratamiento térmico o trabajo térmico, reteniendo su condición perfecta .

Todas las etapas de producción están sujetas a un estricto control de calidad, pruebas no destructivas y gestión de trazabilidad .

2. Propiedades mecánicas del anillo forjado 5A06 H112

|

Propiedad |

H112 |

Método de prueba |

|

Resistencia a la tracción definitiva |

300-340 MPA |

ASTM E8 |

|

Resistencia al rendimiento (0.2%) |

150-180 MPA |

ASTM E8 |

|

Alargamiento (2 pulgadas) |

16-22% |

ASTM E8 |

|

Dureza (Brinell) |

70-85 HB |

ASTM E10 |

|

Fuerza de fatiga (ciclos de 5 × 10⁸) |

120-150 MPA |

ASTM E466 |

|

Resistencia al corte |

170-200 MPA |

ASTM B769 |

|

Hardedad de la fractura (K1C, típica) |

28-35 mpa√m |

ASTM E399 |

Distribución de propiedades:

Radial vs . Propiedades tangenciales: los anillos forjados exhiben una buena anisotropía, con flujo de grano distribuido tangencialmente (circunferencialmente), proporcionando una mayor resistencia tangencial y resistencia a la fatiga .

Efecto del espesor de la pared en las propiedades: la resistencia puede aumentar ligeramente en las secciones de pared más delgadas .

Variación de la dureza del núcleo a la superficie: menos de 5 hb .

Estrés residual: el temperamento H112 retiene cierto estrés residual de la falsificación; Si la sensibilidad al estrés residual es una preocupación, el procesamiento posterior puede requerir alivio del estrés .

Rendimiento de fatiga: el flujo de grano optimizado formado por el proceso de forja ayuda a mejorar la vida de fatiga del material .

Rendimiento criogénico: la fuerza y la tenacidad incluso mejoran en entornos de temperatura extremadamente baja, sin transición frágil, lo que lo convierte en un excelente material estructural criogénico .

3. Características microestructurales

Características microestructurales clave:

Estructura de grano:

Estructura mixta fina y uniforme de granos recristalizados y granos alargados no recristalizados alineados tangencialmente

Flujo de grano altamente coincidente con la geometría del anillo, distribuido uniformemente tangencialmente, maximizando el rendimiento del material

Los dispersoides finos formados por manganeso (MN), cromo (CR) y titanio (TI) inhiben efectivamente el crecimiento y la recristalización del grano

Tamaño de grano ASTM 6-9 (45-16 μm)

Distribución de precipitados:

-Mg₅al₈ fase: fina y uniformemente dispersa, actuando como la fase de fortalecimiento primaria

Compuestos intermetálicos MG-AL: distribución en los límites de grano controlados efectivamente para evitar la sensibilidad a la corrosión del estrés

Pequeñas cantidades de compuestos intermetálicos primarios como Alfemn se descomponen y se dispersan efectivamente

Desarrollo de la textura:

El proceso de forja crea una textura específica beneficiosa para las propiedades tangenciales

Características especiales:

Alta limpieza metalúrgica, minimizando los defectos de inclusión no metálicos

La precipitación continua controlada de la fase beta en los límites de grano mejora la resistencia a la corrosión del estrés

4. Especificaciones y tolerancias dimensionales

|

Parámetro |

Rango estándar |

Tolerancia de precisión |

Tolerancia comercial |

Método de prueba |

|

Diámetro exterior |

100-2000 mm |

± 0.8 mm hasta 500 mm |

± 1.5 mm hasta 500 mm |

Micrómetro/cmm |

|

± 0.2% por encima de 500 mm |

± 0.4% por encima de 500 mm |

|||

|

Diámetro interno |

80-1900 mm |

± 0.8 mm hasta 500 mm |

± 1.5 mm hasta 500 mm |

Micrómetro/cmm |

|

± 0.2% por encima de 500 mm |

± 0.4% por encima de 500 mm |

|||

|

Espesor de la pared |

10-400 mm |

± 0.5 mm |

± 1.0 mm |

Micrómetro/cmm |

|

Altura |

20-600 mm |

± 0.5 mm |

± 1.0 mm |

Micrómetro/cmm |

|

Llanura |

N/A |

0.2 mm/100 mm de diámetro |

0,4 mm/100 mm de diámetro |

Calibre de planitud/CMM |

|

Concentricidad |

N/A |

0.2 mm |

0,4 mm |

Calibre de concentricidad/CMM |

|

Aspereza de la superficie |

N/A |

6.3 μm de ra max |

12.5 μm de ra max |

Perfilómetro |

Formularios estándar disponibles:

Anillos forjados: diámetro exterior de 100 mm a 2000 mm, espesor de la pared de 10 mm a 400 mm

Dimensiones y geometrías personalizadas disponibles de acuerdo con los dibujos y requisitos de los clientes

Varias condiciones de procesamiento disponibles, E . G ., Forged As-IS, Rough Machined

5. designaciones de temperatura y opciones de endurecimiento de trabajo

|

Código de temperamento |

Descripción del proceso |

Aplicaciones óptimas |

Características clave |

|

O |

Completamente recocido, suavizado |

Aplicaciones que requieren una máxima formabilidad o un procesamiento profundo posterior |

Máxima ductilidad, menor resistencia |

|

H111 |

Moderadamente tensión endurecida después de recocido completo |

Estructuras generales, excelentes propiedades posteriores a la solilla |

Buen equilibrio de fuerza y ductilidad |

|

H112 |

Aplanado solo después de forjar |

Adecuado para su posterior procesamiento antes del mecanizado, con tensiones residuales de la falsificación |

Condición tal como forjado, resistencia moderada, excelente resistencia a la corrosión |

|

H321 |

Temperamento H32 estabilizado |

Requisitos de resistencia a la corrosión de alta resistencia, estrictos |

Excelente resistencia a SCC, mayor resistencia |

Guía de selección de temperatura:

H112: al utilizar la microestructura y las propiedades de Forged, y se requiere un procesamiento adicional .

O: Cuando se necesitan operaciones complejas de formación de frío o ductilidad máxima para el anillo .

H111: cuando se requiere una mayor resistencia que H112, mientras se mantiene una buena ductilidad y soldabilidad .

H321: cuando están presentes los requisitos extremadamente altos para la resistencia a la corrosión (especialmente el agrietamiento por corrosión por estrés), junto con mayores demandas de resistencia .

Como aleación de la serie Al-MG, 5A06 no se fortalece con el tratamiento térmico; Diferentes temperadores H se logran principalmente a través del trabajo en frío . en sí misma es una forma de deformación plástica, por lo que H112 representa la condición talfada .

6. Características de mecanizado y fabricación

|

Operación |

Material de herramienta |

Parámetros recomendados |

Comentario |

|

Torneado |

Carbide, PCD |

VC =150-400 m/min, f =0.1-0.4 mm/rev |

Fácil de lograr un buen acabado superficial, desgaste de herramientas moderadas |

|

Perforación |

Carburo, estaño recubierto |

VC =60-150 m/min, f =0.15-0.35 mm/rev |

Taladros de enfriamiento recomendados, buenos para agujeros profundos |

|

Molienda |

Carburo, hss |

VC =200-600 m/min, fz =0.1-0.25 mm |

Herramientas de ángulo de rastrillo de alto positivo, gran profundidad de corte, alimentación alta |

|

Ritmo |

HSS-E-PM, TICN recubierto |

VC =15-30 m/min |

Lubricación adecuada para una buena calidad de hilo |

|

Repente |

Carburo, hss |

VC =50-100 m/min, f =0.2-0.5 mm/rev |

Tolerancia h7/h8 lograble |

|

Aserradura |

Cuchilla con punta de carburo |

VC =800-2000 m/min |

Corte eficiente para barras de gran diámetro |

Guía de fabricación:

Calificación de maquinabilidad: 70% (1100 aluminio=100%), buena maquinabilidad, más baja que las aleaciones 2xxx y 7xxx

Formación de chips: los chips de goma, tienden a envolver herramientas, requiere buenos interruptores de chips

Refrigerante: fluido de corte soluble en agua (8-12% concentración), enfriamiento de velocidad de flujo alto

Desgaste de la herramienta: necesaria inspección de herramientas regular moderada

Soldabilidad: Excelente con soldadura TIG y MIG, una de las mejores aleaciones de aluminio soldables

Trabajo en frío: buena formabilidad en el temperamento, moderado en H112 temperamento

Trabajo en caliente: rango de temperatura recomendado 300-400 Grado

Cracking de corrosión del estrés: el temperamento H112 tiene una excelente resistencia al agrietamiento de la corrosión del estrés

Propiedades criogénicas: retiene o mejora la resistencia y la tenacidad a temperaturas extremadamente bajas

7. Sistemas de resistencia y protección de la corrosión

|

Tipo de entorno |

Calificación de resistencia |

Método de protección |

Rendimiento esperado |

|

Atmósfera industrial |

Excelente |

Superficie limpia |

20+ años |

|

Atmósfera marina |

Excelente |

Superficie limpia |

15-20+ años |

|

Inmersión en agua de mar |

Muy bien |

Protección o pintura catódica |

10-15+ años con mantenimiento |

|

Alta humedad |

Excelente |

Superficie limpia |

20+ años |

|

Corrosión por estrés |

Excelente (temperamento H112) |

No se necesita protección adicional |

Susceptibilidad extremadamente baja |

|

Exfoliación |

Excelente |

Protección estándar |

Susceptibilidad extremadamente baja |

|

Corrosión galvánica |

Bien |

Aislamiento adecuado |

Diseño cuidadoso con metales diferentes |

Opciones de protección de la superficie:

Anodizante:

Tipo II (sulfúrico): 10-25 μm de espesor, proporciona protección adicional y estética

Tipo III (duro): 25-75 μm de espesor, aumenta la resistencia al desgaste y la dureza

Teñido y sellado: mejora la estética y la resistencia a la corrosión

Recubrimientos de conversión:

Recubrimientos de conversión de cromato (MIL-DTL -5541): excelente base para pinturas o adhesivos

Alternativas sin cromo: compatibles con el medio ambiente

Sistemas de pintura:

Primer epoxi + poliuretano TopCoat: proporciona una excelente protección a largo plazo, especialmente para aplicaciones marinas

8. Propiedades físicas para el diseño de ingeniería

|

Propiedad |

Valor |

Consideración de diseño |

|

Densidad |

2.66 g/cm³ |

Diseño liviano, control de gravedad Centro |

|

Rango de fusión |

575-635 grado |

Parámetros de soldadura y fundición |

|

Conductividad térmica |

121 W/m·K |

Gestión térmica, diseño de transferencia de calor |

|

Conductividad eléctrica |

34% IACS |

Conductividad eléctrica en aplicaciones eléctricas |

|

Calor específico |

897 j/kg · k |

Cálculos de masa térmica y capacidad de calor |

|

Expansión térmica (CTE) |

24.0 ×10⁻⁶/K |

Cambios dimensionales debido a variaciones de temperatura |

|

Módulo de Young |

70.3 GPA |

Cálculos de deflexión y rigidez |

|

Ratio de Poisson |

0.33 |

Parámetro de análisis estructural |

|

Capacidad de amortiguación |

Moderado |

Vibración y control de ruido |

Consideraciones de diseño:

Rango de temperatura de funcionamiento: -200 grado a +80 grado (el uso a largo plazo por encima de esta temperatura puede provocar sensibilización, afectando la resistencia de SCC)

Rendimiento criogénico: mantiene o mejora la fuerza y la tenacidad a temperaturas extremadamente bajas, ideal para materiales estructurales criogénicos

Propiedades magnéticas: no magnéticos

Reciclabilidad: 100% reciclable con alto valor de desecho

Formability: Bien en el temperamento, moderado en H112 temperamento

Estabilidad dimensional: buena estabilidad dimensional después de forjar y alivio del estrés

Relación de resistencia a peso: ventajosa en aplicaciones que requieren alta resistencia y resistencia a la corrosión

9. Garantía y prueba de calidad

Procedimientos de prueba estándar:

Composición química:

Espectroscopía de emisión óptica

Análisis de fluorescencia de rayos X

Verificación de todos los elementos principales y contenido de impurezas

Prueba mecánica:

Prueba de tracción (radial, tangencial, axial)

Prueba de dureza (Brinell, múltiples ubicaciones)

Prueba de impacto (Charpy V-Notch, especialmente para aplicaciones criogénicas)

Prueba de fatiga (según sea necesario)

Pruebas no destructivas:

Inspección ultrasónica (100% volumétrica, por ASTM B594/E2375, o AMS 2630)

Prueba de corriente de Eddy (defectos superficiales y cercanos a la superficie)

Inspección de penetrantes (defectos de la superficie)

Prueba radiográfica (defectos macroscópicos internos)

Análisis microestructural:

Determinación del tamaño de grano

Precipitar e evaluación de compuestos intermetálicos

Verificación del patrón de flujo de grano

Prueba de sensibilidad a la corrosión del estrés

Inspección dimensional:

CMM (máquina de medición de coordenadas)

Diámetro exterior, diámetro interno, espesor de la pared, altura, planitud, concentricidad, etc. .

Certificaciones estándar:

Informe de prueba de material (en 10204 3.1 o 3.2)

Certificación de análisis químico

Certificación de propiedades mecánicas

Certificación de tratamiento térmico/forjado

Certificación de pruebas no destructivas

Conformidad con ASTM B247 (Foras), GB/T 3880 (estándar chino), en aw -5083/5a06, etc. .

10. Aplicaciones y consideraciones de diseño

Aplicaciones principales:

Industria marina:

Construcción de construcción naval y yates (estructuras de casco, equipo de cubierta, tuberías de agua de mar)

Componentes estructurales de la plataforma de perforación en alta mar

Equipo de desalinización

Componentes submarinos

Ingeniería criogénica:

Tanques de almacenamiento de gas natural licuado (GNL) y anillos de tubería de transferencia

Componentes del equipo criogénico

Veselas a presión:

Bridas y anillos de vaso de mediana a alta presión

Componentes del equipo con presión

Industria nuclear:

Componentes del sistema de enfriamiento del reactor nuclear

Estructuras de blindaje de radiación

Tránsito ferroviario:

Componentes estructurales del cuerpo de tren de alta velocidad

Ventajas de diseño:

Excelente resistencia a la corrosión, especialmente en ambientes marinos e industriales, con muy alta resistencia a la corrosión del agua de mar

Soldabilidad superior, con alta resistencia a la soldadura y buena ductilidad

Hardidad criogénica excepcional, con propiedades mejoradas a temperaturas extremadamente bajas

Resistencia moderada y buena ductilidad, adecuada para componentes estructurales

El proceso de forja optimiza el flujo de grano y la calidad interna

Excelente resistencia a la corrosión de la corrosión del estrés y la corrosión de la exfoliación

Ligero, contribuyendo al ahorro de energía y la reducción de emisiones

No magnético

Limitaciones de diseño:

No se puede fortalecer mediante tratamiento térmico; El límite de resistencia es inferior a las aleaciones de alta resistencia de la serie 2xxx y 7xxx

El uso a largo plazo por encima de 65 grados puede conducir a la sensibilización (debido a la precipitación de fase mg₂al₃), el aumento de la susceptibilidad a la corrosión del estrés . La temperatura de operación debe controlarse o el temperamento H321 elegido .

El nivel de fuerza es inferior al de los temperaturas H116/H321 de 5083, pero puede funcionar mejor en entornos corrosivos específicos .

Costo relativamente más alto .

Consideraciones económicas:

Material de alto rendimiento, mayor costo inicial pero larga vida útil y bajos costos de mantenimiento

Excelente resistencia a la corrosión reduce las necesidades de protección a largo plazo

La buena soldadura reduce el costo de fabricar estructuras complejas

Las propiedades livianas ayudan a reducir los costos de combustible de transporte

Aspectos de sostenibilidad:

100% reciclable con alta eficiencia de utilización de recursos

Los procesos de producción de aluminio se están volviendo cada vez más ecológicos, con un consumo de energía reducido

La vida útil larga reduce la generación de residuos

Guía de selección de materiales:

Elija anillos forjados 5A06 H112 cuando se requiere alta resistencia, resistencia a la corrosión excepcional (especialmente al agua de mar), una excelente soldadura y propiedades criogénicas, y el límite superior de resistencia no es tan crítico como para 7075/7050.

Para las estructuras que sirven a largo plazo a temperaturas superiores a 65 grados, se debe seleccionar el temperamento H321 u otras aleaciones consideradas .

Adecuado para aplicaciones críticas en las industrias marinas, criogénicas y nucleares como componentes estructurales y con presión .

Etiqueta: 5A06 H112 Anillo forjado de aluminio, China 5A06 H112 Fabricantes de anillo forjado de aluminio, proveedores, fábrica, Anillo de forjado de aleación de aluminio 5083, 7075 anillo de falsificación de aleación de aluminio, 7075 anillo de falsificación de aluminio, Forjado de aleación de aluminio, forja de anillo de aluminio, anillo redondo de aluminio forjado

Envíeconsulta